作者简介:刘世杰(1989-),男,硕士,工程师,主要从事强化传热与节能环保研究。尹应德(1978-),男,博士,工程师,主要从事强化传热与制冷空调研究。

三叶膨胀管是一种新型强化传热管,针对纵向流换热器特点,设计了三种不同管束结构参数的三叶膨胀管自支撑纵向流换热器。应用FLUENT软件及Realizable k- ε湍流模型,对三种不同结构参数的三叶膨胀管换热器壳程强化传热特性展开了数值模拟,并通过与实验数据的对比,验证了计算模型的可靠性。计算了不同壳程介质流速下,三叶膨胀管换热器壳程的换热系数与压降值,并获得了壳程流体流线以及相应的温度场、速度场和二次流分布图。结果发现,在壳程水流速一致的情况下,管束横向间距越大的三叶膨胀管换热器,壳程拥有更高的综合换热性能和更低的压降值,但相应地,换热系数也更低。流场分析显示,壳程流体流线呈现出三维纵向旋流形态,二次流的出现改变了速度场和温度场分布,二次流的强度随着管束横向间距的减小而增大。

The trefoil expansion tube is a novel enhanced heat transfer element. Based on the fluid flow characteristics of the shell-side longitudinal flow heat exchanger, three trefoil expansion tube heat exchangers with different tube bundle structure parameters were designed. The shell-side performance of trefoil expansion tube heat exchangers was numerically investigated by FLUENT software using Realizable k- ε mode. Compared with the experimental data, the accuracy of the calculation model was verified. The heat transfer coefficient and pressure drop value were calculated at different shell-side velocity. The streamline, temperature field, velocity field and secondary flow distribution were also obtained. The results showed that under the same shell side velocity, the trefoil expansion tube heat exchanger with the larger transverse tube spacing possessed higher comprehensive performance and lower pressure drop, but correspondingly lower heat transfer coeffcient. The flow field analysis demonstrated that the flow pattern in shell side was presented as three-dimensional longitudinal helical flow. The appearance of secondary flow changed the distribution of velocity field and temperature field, and the intensity of the secondary flow increased with the decrease of the transverse tube spacing.

换热器是合理利用与节约能源、开发新能源的关键设备。目前, 传统折流板换热器仍然占据着换热器设备的主要份额, 但其存在换热效率不高、流动阻力较大、易出现振动等问题。学者研究表明, 纵向流换热器性能明显优于折流板横流式管壳式换热器, 代表了未来管壳式换热器的发展方向[1, 2]。纵向流换热器的典型代表包括折流杆换热器[3, 4, 5], 空心环换热器[6, 7]以及螺旋扁管换热器[8, 9, 10, 11]等。其中, 螺旋扁管换热器通过螺旋扁管横截面的凸起处实现空间上的多点自支撑, 取消了折流板, 使得壳程流体沿着管束做纵向流动, 是一种典型的纵向流换热器, 得到了国内外学者的广泛关注。三叶膨胀管换热器是在螺旋扁管换热器基础上提出的一种新型纵向流换热器。王定标等[12]采用数值模拟的方法首次对三叶膨胀管和螺旋扁管管内的强化传热特性进行了对比研究, 发现三叶膨胀管具有更好的综合换热性能。刘遵超等[13]对内径为2 mm的三叶膨胀管内超临界CO2传热特性进行了数值研究, 分析了不同操作参数对局部对流换热系数的影响。刘世杰等[14]对三叶膨胀管管内传热与阻力进行了实验和数值研究, 并拟合获得了相关准则关联式。TANG等[15]采用FLUENT软件, 对不同结构参数的三叶膨胀管管内的传热与压降性能进行数值模拟, 并采用场协同原理分析了三叶膨胀管内强化传热机理。肖敬美等[16]对三叶膨胀管油冷却器传热与压降性能进行了实验研究, 结果表明, 相同压降下油侧换热系数较折流板油冷却器提高了2 ~ 3倍。

从以上综述可以看出, 三叶膨胀管换热器作为一种新型的自支撑纵向流换热器, 目前对其研究主要集中在管内, 而对其壳程进行数值研究的工作还未见报道。本文建立三种不同的三叶膨胀管换热器计算模型, 应用FLUENT软件首次对三叶膨胀管换热器壳程强化传热特性展开数值研究, 分析了不同流速下, 不同管束结构对三叶膨胀管换热器壳程对流换热系数与压降的影响, 研究结果可为三叶膨胀管换热器的工程应用提供一定参考。

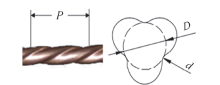

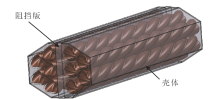

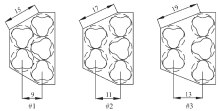

图1所示为三叶膨胀管结构示意图。采用的三叶膨胀管尺寸为P = 60 mm、D = 5 mm、d = 2 mm, 换热管长为1 000 mm。图2所示为三叶膨胀管换热器结构示意图, 在实际工程应用中, 经常采用双管程单壳程结构的换热器。对于自支撑纵向流换热器, 由于壳程不设折流板, 根据换热器流路分析[17]可知, 容易造成管程分程隔板和管束之间的F旁路流漏流, 以及管束与壳体内壁之间的E流路漏流, 严重降低换热效率。对此, 设计了六边形壳体和阻挡板来防止壳程流体短路。如图3所示, 基于换热器结构的对称性, 为了减少计算机的运算时间, 建立了#1、#2、#3三种不同结构参数的三叶膨胀管换热器计算物理模型, 其中三叶膨胀管在竖向均依靠相邻换热管的凸起点实现自支撑, 不同之处在于, #1、#2、#3三叶膨胀管换热器管束横向间距分别为 9 mm、11 mm、13 mm, 即三种换热器壳程的流动空间和紧凑度不同。

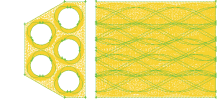

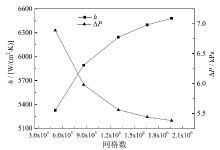

图4为三叶膨胀管换热器计算物理模型网格图, 考虑到换热器壳程空间的复杂性, 采用四面体网格对整体模型进行划分。采用商用软件FLUENT进行数值分析, 压力和速度耦合采用SIMPLE算法, 湍流模型选用Realizable k-ε 进行求解。

壳程介质为水, 入口设置为速度入口, 出口设置为压力出口; 换热管和壳体均为无滑移壁面, 前者设定恒温, 后者设置为绝热, 贴壁处采用标准壁面函数法进行处理。

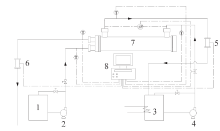

为验证本文计算方法的准确性, 搭建了热工测试平台, 对与#1相同结构尺寸的三叶膨胀管换热器壳程换热与压降进行了测试, 实验流程如图6所示, 换热器管程和壳程均以水为介质, 流量采用电磁流量计测得, 精度为 ± 0.5%, 进出口温度采用Pt100测得, 精度为 ± 0.15℃, 压降采用压差变送器测得, 精度为 ± 0.1%。实验中, 维持管程水流量恒定, 使管内流体处于湍流状态, 通过不断改变壳程水流量, 采用威尔逊图解法(Wilson plot)[17]分离得到三叶膨胀管换热器壳程换热系数, 壳程压降则直接通过压差变送器读取, 本实验中换热系数和压降的最大相对误差分别为 ± 1.56%、± 1.84%。实验结果与模拟结果的对比如图7所示, 其中换热系数最大误差为19.6%, 压降最大误差为23.1%, 尚在工程应用允许的误差范围内。分析误差产生的主要原因是计算模型对壳程流体进出口横向冲刷管束过程进行了简化处理。

| 图6 实验测试流程图 1-冷水箱; 2-冷水泵; 3-热水箱; 4-热水泵; 5-热水流量计; 6-冷水流量计; 7-测试段; 8-数据采集仪Fig. 6 Diagram of the experimental system |

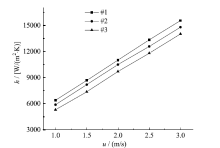

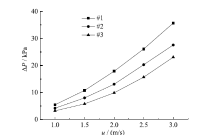

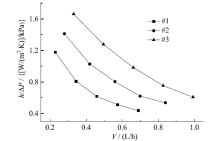

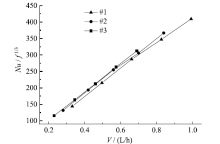

三种不同三叶膨胀管换热器壳程换热系数与流速的变化关系如图8所示, 三种换热器壳程换热系数的增长趋势基本一致。在相同流速下, #1换热器换热系数最大, #3换热器换热系数最小, 其中#1比#3壳程换热系数提高10.9% ~ 20.7%。三种不同三叶膨胀管换热器壳程压降与流速的变化关系如图9所示, 其中, #1换热器壳程压降增长趋势最快, #3换热器壳程压降增长趋势最为平缓。在相同流速下, #1换热器压降最大, #3换热器压降最小, 其中#1比#3壳程压降增加54.7% ~ 85.9%。

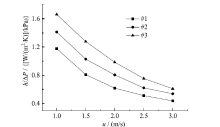

在实际工程应用中, 需要同时兼顾传热系数与压降的大小, 而且往往对换热器压降提出限制。本文首先采用壳程换热系数与压降的比值h/Δ P作为综合评价因子对壳程性能进行了对比。三种不同结构参数换热器的h/Δ P值与流速之间的变化曲线如图10所示。可以发现, 在相同流速下, #3的h/Δ P最高, #1最低, #3的h/Δ P平均比#1提高39.4% ~ 59.5%。表明相同壳程流速下, 三叶膨胀管换热器的管束结构越紧凑, 壳程流动空间越小, 则h/Δ P越低。三种不同结构参数换热器的h/Δ P与体积流量之间的变化曲线如图11所示。可知在相同体积流量下, #3的h/Δ P最高, #1则最低, 这说明在相同的压降和泵功耗下#3壳程拥有更高的换热系数。为了更好地体现传热强化收益与流动阻力代价, 三种不同结构参数换热器壳程的Nu/f1/3与体积流量之间的变化曲线如图12所示, 从图中看出, 在相同体积流量下, 三者相差不大, 其中#3的Nu/f1/3最高, #1则最低。

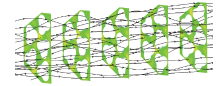

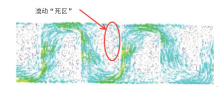

图13所示为#1换热器壳程内流线分布图。从图中可以看出, 壳程流体流线为三维纵向旋流形态, 在换热管表面上下扰动, 呈现出紊流状态, 这是由于在靠近换热管壁面附近处由于三叶膨胀管表面特殊的变曲率效应, 使得流线出现弯曲和螺旋。折流板换热器壳程流线见图14, 流体往返折流, 存在流动死区, 不利于换热面积的有效利用。对比两种不同的壳程流体流线, 可以发现三叶膨胀管换热器壳侧流体由传统换热器中横向冲刷的碰撞流变为纵向流动的摩擦流, 将具有更低的壳程压降及良好的“ 换热-压降” 性能, 而且不易诱导管束振动, 这点已经在类似的自支撑纵向流换热器中得到了证实[18]。

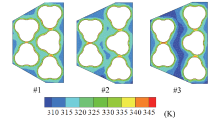

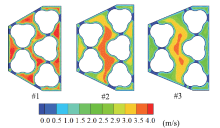

图15和图16分别为#1、#2、#3三叶膨胀管换热器出口截面处的温度场和速度场云图分布。可以发现, 换热器壳程流速和温度的均匀度随管束横向间距的增大而降低, 其中#1换热器均匀度最好, 而3#换热器均匀度最差。这是由于管束横向间距增大后, 壳程紧凑度减小, 造成流体流动分布不均, 出现局部漏流的现象, 导致换热系数不佳。

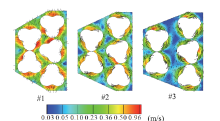

图17是#1、#2、#3三叶膨胀管换热器壳程出口截面处的二次流云图分布, 二次流主要出现在换热管壁面附近, 这表明在管束径向方向上, 壳程流体产生了扰动和混合。从图中还可以看出1#换热器中平均二次流最大, 3#换热器中最小, 说明在相同情况下, 管束结构越紧凑, 二次流越大。二次流的出现加强了流体主流区与近壁面区的径向混合, 促进了对流换热过程, 结合温度场和速度场分布图分析可知, 二次流越大, 强化换热效果越佳。

应用FLUENT软件首次对三叶膨胀管换热器壳程强化传热特性展开了数值研究, 并对三种不同横向管束间距的三叶膨胀管换热器进行了对比分析, 得到以下结论:

(1)在本文研究范围内, 在壳程水流速和流量一致的情况下, 管束横向管间距越大的三叶膨胀管换热器, 壳程拥有更高的h/Δ P综合性能和更低的压降值。

(2)在三叶膨胀管换热器壳程中, 壳程流体流线呈现三维纵向旋流形态, 二次流的出现改变了速度场和温度场的分布, 从而强化了换热, 二次流的强度随着管束横向间距的减小而增大。

(3)由于三叶膨胀管束的自支撑效应, 换热管束有望仅通过在竖直方向上实现空间内点接触来达到固定管束的目的, 下一步还需对该管束支撑方案的可靠性展开研究和验证。固定三叶膨胀管束竖向间距, 通过变化管束横向间距, 改变壳程的紧凑度和流动空间, 从而对壳程流体的温度场和速度场进行控制, 可匹配不同工程应用场景下对传热与压降二者大小的不同需求。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|