作者简介:林 涛(1990-),男,博士,讲师,主要从事动力电池热管理、储能技术的研究。

采用实验测试与数值仿真的方法对NCR18650A三元锂电池组在1 ~ 3 C放电和1.6 C充电过程的温升特性进行测试,同时验证所建立电池产热模型的准确性。结果显示,实验测试结果与电池产热模型仿真结果之间的相对误差在合理范围内,满足工程应用需求。电池组在自然冷却的情况下,仅在1 C放电状态下符合其最佳工作区间42.5 ~ 45.0℃的要求,3 C放电倍率下最高温度为89.4℃。提出并建立基于热电致冷主动热管理模型,将热电致冷组件设置在电池组上方,致冷功率为50 W时可有效控制电池组3 C放电过程的温度,在最佳工作区间实现电池单体温差小于5℃,抑制电池组的热失效并实现良好的均温性。

In order to analyze the temperature rise characteristics of ternary lithium battery during charging and discharging at different rates, the temperature rise characteristics of NCR18650A ternary lithium battery pack during 1-3 C discharge and 1.6 C charging process were tested by experimental test and numerical simulation, and the accuracy of the battery heat generation model was verified. The deviation between the tested result and the simulated result was within a reasonable range, meeting the requirements of engineering application. Under the condition of natural cooling, the battery pack only met the requirements of its best working range of 42.5-45.0oC under 1 C discharge state, and the maximum temperature under 3 C discharge rate was 89.4oC. In order to improve the working performance and safety of power battery, the active thermal management model of thermoelectric refrigeration was established. The thermoelectric cooling module was set above the battery pack. When the cooling power was 50 W, it can reduce the temperature of the battery pack under the 3 C discharge rate and realize that the temperature difference of the battery unit was less than 5oC, effectively suppress the thermal failure of the battery pack and achieve good temperature uniformity.

开放科学(资源服务)标识码(OSID):

随着电动汽车强制性国家标准[1]正式发布, 对动力电池的热失控、热扩散与热管理提出更加严格的要求。电池作为电动汽车的核心部件, 其安全性与动力性能备受关注。如何对电动汽车动力电池进行有效热管理, 以减小电池组内部温度差异、防止热失控事故成为工程应用和研究的热点[2, 3]。电池热管理技术按冷却介质可分为空气冷却、液体冷却、相变材料冷却以及其他新型冷却方式, 而主流电动汽车主要采用风冷与液冷热管理技术。风冷和液冷存在设计或技术上的不足[4, 5], 主要包括:风冷技术换热系数较低, 电池降温冷却速度不佳及温度均匀性难以控制, 同时电池箱壳体设计困难; 液体冷却系统存在结构较复杂, 难以维修与保养, 成本较高且存在漏液等难题。相变冷却系统利用相变材料在固-液相变过程中的潜热来工作, 以达到电池热管理的目的, 其工作效率高, 冷却、加热快, 能准确控温, 这些优点使其在节能和系统微型化等方面优势显著[6, 7], 但相变材料研制费用高且维护不便。热电致冷技术具有结构简单、响应快、控温精确等优点, 与高能量密度动力电池热管理系统要求相匹配[8, 9]。通过对三元锂电池在1 ~ 3 C倍率下放电和1.6 C倍率下充电过程的温升特性进行测试, 基于电化学-热耦合模型建立电池组仿真模型与热量计算, 并与实验测试结果进行对比。建立基于热电致冷的电池组主动冷却模型, 对2 C、3 C放电倍率下致冷组件的控温和均温效果进行分析。并对电池组在 -10℃下进行辅助加热, 辅助电池组热管理系统设计。

当锂离子电池处于高温条件下, 其温度上升, 电解液活性增强, 锂离子的传送速度加快, 即锂离子电池的输出功率会增大; 相反, 当锂离子电池处于低温环境下, 电极的反应速率降低, 锂离子传送速度减慢, 导致电池性能减弱[10]。本文以三元锂电池(NCR18650A)为研究对象, 对其温升特性进行测试。三元锂电池的主要参数如表1所示, 图1所示为测试电池产热的模组图。为保证实验的单一变量, 实验均在常况(25± 2℃, 相对湿度 ≤ 75%, 压强为101.325 kPa)下进行。实验使用50 V/20 A新威电池充放电柜进行电池充放电, 使用QWO27OW15高低温试验箱进行温度测试, 同时使用安捷伦34972 A进行电池组的温度采集。

| 表1 三元锂电池(NCR18650A)技术参数 Table 1 Technical parameters of NCR18650A battery |

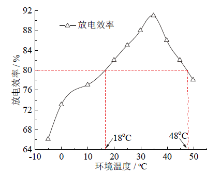

实验电池组组成形式为十串两并, 对该电池组放电效率进行测试, 设置放电电流为1.2 A(0.2 C), 放电截止电压为27.5 V, 充电电压为43.5 V, 充电电流为3 A(0.5 C), 截止电流为0.12 A(0.02 C), 当电流达到0.12 A时, 停止充电, 电池组为满电状态且搁置10 min。再分别设置高低温试验箱的内部温度为 -5℃、0℃、10℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃, 相对湿度统一为40%。将满电电池组放入高低温试验箱中, 使得电池组温度达到箱体设定温度值后, 对电池组进行恒流放电, 当电压降低至27.5 V, 自动停止放电, 电池组为空电状态。图2所示为不同环境温度下三元锂电池组的放电效率。

| 图2 不同环境温度下电池组的放电效率Fig. 2 Variation of discharge efficiency of battery pack at different ambient temperature |

由图2可知, 当三元锂电池在环境温度为 -5 ~ 50℃区间内, 其放电效率呈倒U型曲线, 且存在最大放电效率点(92%)。当环境温度在20 ~ 35℃过程中, 电池放电效率不断提高, 表明一定的温升可促进电池内部电化学反应, 也加快锂离子传输的效率, 提高电池的放电效率。当三元锂电池组处于环境温度低于18℃或高于48℃时, 其放电效率都低于80%。

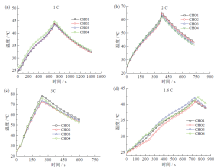

在进行电池组1 ~ 3 C放电实验时, 先采用恒流恒压充电, 设置充电电压为43.5 V, 充电电流为3 A(0.5 C), 截止电流为0.12 A(0.02 C), 当电流达到0.12 A时, 停止充电, 搁置10 min。然后电池组进行恒流放电, 分别设置放电电流为6 A(1 C)、12 A(2 C)和18 A(3 C), 截止电压为27.5 V, 搁置30 min后, 取出电池组。在1.6 C充电实验中, 取空电电池组进行恒流恒压充电, 设置充电电压为43.5 V, 充电电流为9.6 A(1.6 C), 截止电流为0.12 A(0.02 C), 当电流减小至0.12 A时, 停止充电, 测试结果如图3所示, 其中CH01 ~ CH04分别代表1号 ~ 4号电池表面温度随时间的变化趋势。

| 图3 1 C(a)、2 C(b)、3 C(c)放电倍率和1.6 C(d)充电倍率下的电池温升Fig. 3 Temperature rise of the battery under discharge rate of 1 C (a), 2 C (b), 3 C (c), and charging rate of 1.6 C (d) |

由图3a ~ 图3c可知, 当电池分别以1 C、2 C、3 C放电倍率恒流放电时, 电池表面最高温度分别为45.1℃、65.9℃、78.4℃, 电池表面温度与初始温度的最大差值分别为19.3℃、40.6℃、53.1℃。三组测试结果表明, 放电倍率越大, 电池组产生热量越多, 且随放电电流的增大, 电池组的热量不断积累导致温度不断升高。因NCR18650A电池组的最佳工作温度区间为18 ~ 45℃, 测试结果表明仅在1 C放电倍率下电池组的温度区间处于其最佳温度范围, 而2 C和3 C放电倍率下电池组最高温度均超过其最佳工作温度的范围。

由图3d可知, 电池组以1.6 C充电倍率恒流恒压充电时, 电池单体的最高温度为41.6℃, 电池单体温度与初始温度的最大差值为16℃。电池组整体温升在可控范围且温度场分布均匀, 满足最佳工作温度区间0 ~ 45℃。

由于电池内部结构及结构产热[11]、传热的差异性, 电池在工作过程中表面温度场分布不均, 不同型号的锂离子电池表面温度在轴向及周向上呈现不同的分布特征[12, 13, 14]。极端条件下, 由若干锂离子电池单体组成的电池模组温度分布不均现象可能随电芯的紧密布置而被放大, 导致整个电池包温差增大, 影响电池包的综合性能。因此, 分析电池单体热特性及产热机理, 建立准确的动力电池产热模型, 有益于锂离子电池组的温度精确控制。本文建立电化学-热耦合模型, 模型从电池的生热反应来描述电池热效应的行为, 属于非稳态导热过程, 其能量守恒方程为:

$${{\rho }_{k}}{{C}_{p, k}}\frac{\partial T}{\partial t}=\nabla \cdot \left( {{\lambda }_{k}}\nabla T \right)+q (1)$$

式中:q为电池单位体积生热速率, K/min; ρ k为电池材料的平均密度, kg/m3; Cp, k为电池的平均比热容, J/(kg∙ K); λ k为电池在特定方向上的导热系数, W/(m∙ K), k为不同电池编号。锂离子电池的实际产热情况较为复杂, 因此在BERNARDI等[15]对电池设计过程的证实后, 式(1)可简化为[16]:

$$\rho {{C}_{P}}\frac{\partial T}{\partial t}={{\lambda }_{x}}\frac{{{\partial }^{2}}T}{\partial {{x}^{2}}}+{{\lambda }_{y}}\frac{{{\partial }^{2}}T}{\partial {{y}^{2}}}+{{\lambda }_{z}}\frac{{{\partial }^{2}}T}{\partial {{z}^{2}}}+q (2)$$

式中:T为温度, K; t为时间, s; ρ 为电池材料的平均密度, kg/m3; λ x、λ y、λ z分别为电池三维正交方向上的导热系数; Cp为电池的定压比热容, J/(kg∙ K)。产热模型采用BERNARDI等[17]和YANG 等[18]建立的电池充放电过程生热速率数学模型, 其简化形式表达式为:

$$q=\frac{I}{{{V}_{\text{b}}}}\left[ \left( {{E}_{0}}{{U}_{1}} \right)T\frac{\text{d}{{E}_{0}}}{\text{d}T} \right] (3)$$

式中:Vb为电池的体积, m3; I为电池充放电的电流, A; E0为锂离子电池断路时的两端电压, V; U1为锂离子电池的端电压, V; dE0/dT为温度影响系数, V/K。通过对生热速率模型的分析计算, 三元锂电池组不同充放电倍率下的生热速率如表2。

| 表2 不同充放电倍率下电池组的生热速率 Table 2 Heat generation rates of the battery packs under different charge and discharge rates |

电池组模型由三元锂电池内部热源和外壳构成, 外壳的几何尺寸为265 mm × 61 mm × 105 mm, 极柱半径15 mm、高10 mm, 采用4组电池平行排列, 间距为10 mm。外壳材料为钢, 具体参数见表3。壁面的边界条件设置为绝热条件, 压力梯度设置为0, 初始温度设置为25℃。

| 表3 电池组材料属性参数 Table 3 Material attribute parameters of the battery pack |

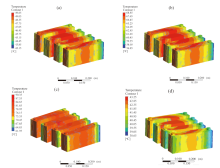

在1 ~ 3 C放电倍率和1.6 C充电倍率下, 三元锂电池组的温度场分布情况如图4所示。

| 图4 1 C(a)、2 C(b)、3 C(c)放电倍率和1.6 C(d)充电倍率下电池组的温度场分布Fig. 4 Temperature field distribution of the battery under discharge rate of 1 C (a), 2 C (b), 3 C (c) , and charging rate of 1.6 C (d) |

由图4a ~ 图4c可知, 电池分别以1 C、2 C、3 C放电倍率放电时, 电池组表面的最高温度Ttop分别为48.7℃、67.9℃、89.4℃。与环境温度的最大差值TÑ 为23.7℃、42.9℃、64.4℃。电池组中单体电池最大温差Δ T分别为6.5℃、12℃、28.4℃。

图4d中电池组在1.6 C的充电倍率下快充, 电池组表面最高温度为42.3℃, 与环境最大温差为17.3℃, 电池组中的单体最大温差为4.6℃, 表面温度分布均匀性好。由表4中不同充放电倍率下电池组温度变化情况可知, 当环境温度不变时, 电流增大, 电池组的生热速率越大, 其温升就越高。

| 表4 不同充放电倍率下电池组温度变化 Table 4 Temperature variation of the battery pack under different charge and discharge rates |

综上所述, 以2 C放电倍率下电池组的温度场变化情况进行测试与仿真的结果对比, 如表5所示, 温度值相对误差在6%以内, 在实际工程设计允许范围内。表明该电池组仿真模型的产热机理与实际电池产热特性基本一致, 该电池组数值仿真模型可有效预测电池组的实际充放电温度特性。

| 表5 2 C放电倍率下电池组温度仿真与测试的对比数据 Table 5 Temperature comparison of the battery pack simulated and tested under discharge rate of 2 C |

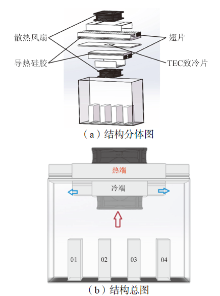

为增强电池组的安全性与可控性, 提出基于热电致冷技术的主动冷却方案, 以满足不同工况的控温需求, 解决电池组因温度分布不均引起的热失控问题, 系统结构如图5所示, 热电致冷组件包括致冷片、翅片、导热硅胶、散热风扇等, 致冷功率为50 W。当电池组温度过高, 热电致冷组件启动, 冷端风扇促进循环并带走电池组工作时产生的热量, 降低电池组温度至设定值。热端风扇散热, 提高组件的致冷性能。当电池组温度过低, 将切换为制热模式。

| 图5 热电致冷电池热管理系统结构图Fig. 5 Structure of thermoelectric and refrigeration battery thermal management system |

采用ANSYS有限元分析软件建立的热电组件电池组流固耦合模型, 采用标准的k-epsilon(2-eqn)湍流模型; 电池组参数如表3。风扇转速为7 500 r/min, 铝质翅片, 电池组不同充放电倍率的生热速率如表2; 对流传热系数为10 W/(m2∙ K)[19]。由于电池箱体内部的温度维持在20 ~ 30℃, 环境温度设定为25℃。散热系统仿真以电池组2 C和3 C放电倍率为例。2 C和3 C工况下仿真结果如图6和图7所示, 且电池组开始温度分别为65.9℃和78.4℃。

| 图6 2 C放电倍率下电池组及箱体的温度场云图Fig. 6 Temperature field distribution of the battery pack and box under discharge rate of 2 C |

| 图7 3 C放电倍率下电池组及箱体的温度场Fig. 7 Temperature field distribution of the battery pack and box under discharge rate of 3 C |

从图6和图7中2 C和3 C放电倍率下散热温度场分布云图可以看出, 热电致冷组件均处于电池组正常工作温度区间, 同时该电池组及箱体温度场分布均匀、散热效果好。可见采用热电致冷组件的冷却方式可行, 能有效实现电池组的控温与均温, 提高电池组的放电效率并延长电池组的使用寿命。当系统处于 -10℃环境下, 采用热电组件的逆过程对电池组进行加热, 其温度场分布如图8所示, 详细数据如表6。

| 图8 组件热端在不同加热条件下电池组及箱体的温度场Fig. 8 Temperature field distribution of the battery pack and box under different heating conditions |

| 表6 电池组加热温度场数据 Table 6 Heating temperature field data of the battery pack |

由图8可知, TEC组件热端温度Th从45℃升高到75℃的过程中, 电池表面的温度分布逐渐均匀, 当热电组件热端温度处于75℃时, 电池箱体内的电池组表面温度均维持在35℃, 达到该电池组的最佳放电效率温度值。以上结果表明, 热电组件的升温响应迅速, 是电池组均匀性和高效性的重要保障。当热电致冷组件热端温度为75℃, 电池表面的温度区间达到该电池组的最佳工作温度区间, 放电效率为80%左右。

以NCR18650A三元锂电池作为研究对象, 通过实验测试电池组在不同充/放电倍率下的温升特性; 并基于产热机理建立电池产热模型进行仿真分析与可行性验证, 温度场仿真结果与实验测试结果相对误差小于6%, 满足工程需求。利用ANSYS建立热电致冷的电池组流固耦合热管理模型, 分析不同工况下的热管理效果。当安置在电池组上方的致冷组件致冷功率为50 W时, 可有效抑制电池组3 C放电倍率下的温升, 电池组工作温度保持在48℃以下, 保障电池组温差场的一致性, 同时满足电池组在1.6 C倍率下充电的散热需求。当热电致冷组件热端温度达到75℃时, 可以满足系统处于 -10℃环境下维持在最佳工作温度35℃。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|