作者简介:黎华玲(1987-),女,硕士,工程师,主要从事能源材料研究。冯自平(1968-),男,博士,研究员,博士生导师,主要从事先进储能技术、分布式能源技术以及先进节能环保技术等的研究。

热交换器是工业中传热传质的重要设备,广泛应用于各个领域,但热交换器表面易结垢的问题严重影响了其运行效率。表面防垢涂层技术是解决热交换器表面结垢的一个重要研究方向。本文简要介绍表面涂层材料表面特性(表面能、接触角、粗糙度、耐腐蚀性)对基体表面结垢行为的影响,为揭示不同材料表面结垢行为差异提供依据;同时,对防垢涂层材料的类型及研究现状进行总结分析,为热交换器表面防垢涂层材料研究提供理论支持。

Heat exchanger is an important equipment of heat and mass transfer in industry, which is widely used in various fields, and its operation efficiency is seriously affected by its surface fouling. Surface antifouling coating technology is an important research direction to solve the problem of heat exchanger surface scaling. In this paper, the effect of surface characteristics (surface energy, contact angle, roughness and corrosion resistance) of surface coating materials on the fouling behavior were reviewed, which provided basis for revealing the differences of fouling behavior of different materials. At the same time, the types and research status of antifouling coating materials were summarized and analyzed to provide theoretical support for the research of anti-scaling coating materials on the surface of heat exchanger.

热交换器是实现物料之间热量传递的热工设备, 广泛应用于石油、动力、化工、食品等领域。热交换器的表面常常容易形成一层污垢, 严重影响生产效率, 增加设备维护成本[1, 2, 3]。为了减少污垢在换热器表面的形成和附着, 研究者开发了许多抗垢、抑垢的方法, 如阻垢剂[4, 5]、阻垢设计[6, 7]、防垢涂层[8, 9]等。防垢涂层是一种简单且有效的防垢方法。由于换热器的污垢附着是垢与换热器表面在其界面物理化学变化过程的结果, 通过涂层材料的表面性质如表面能、粗糙度、接触角等改变垢与换热器表面的相互作用, 达到减缓或抑制垢在换热器表面形成和附着的目的。

本文围绕防垢涂层材料的表面特性对结垢行为的影响进行阐述, 同时对防垢涂层材料的研究现状进行总结, 为防垢涂层材料研究提供理论支持。

表面能是固体表面最重要的物理化学性质之一, 是分子间或原子间吸引力的直接量度。固体材料内部的分子受到的合力为零, 而表面则存在一种不平衡力场。一般固体材料中的分子较流体相中的分子对固体表面的分子的作用力要大, 使表面分子受到一个指向内部的合力。使固体表面具有吸附某些其他物质的剩余力, 以降低表面的自由能。因此, 固体表面能低, 其对表面沉积物的吸引力弱。杨庆峰等[10]对涂层表面的结垢行为进行研究, 发现碳酸钙(CaCO3)在表面能低的聚四氟乙烯(poly tetra fluoroethylene, PTFE)比在表面能高的铜管的沉积率更低, 诱导期更长, 更加容易去除。文献[11, 12, 13]的研究结果也表明, 低表面能具有一定的抗垢特性。

但是, 也有一些研究者得出与上述研究结果不一致的结论。孙浩[14]对涂层换热面的结垢行为进行研究, 发现表面能与结垢量并不呈规律性变化。BOHNET[15]进行了表面计算, 发现表面能和结垢行为不存在明显关系。

由不同的研究结果可以看出, 不能片面地以表面能的大小判断其抗垢的性能。CHENG等[16, 17]在对Ni基涂层表面抗垢性能与表面能的关系研究中指出, 对于不同的污垢和防垢涂层, 防垢涂层的表面性能在某一数值范围内具有抑制污垢的效果。MATJIE等[18]研究Ni-P-PTFE和改性类金刚石镀膜(diamond-like carbon, DLC)涂层对硅酸铝污垢的附着性能, 发现当涂层表面能接近35 mJ/m2时防垢性能最佳。

热交换器表面结垢是一个复杂的过程, 表面能只是防垢涂层其中一个重要影响因素, 但并不是唯一的决定性因素。

接触角是指气、液、固三相交点处所作的气-液界面和固-液交界线之间的夹角θ , 也是亲疏水性能的表征。换热器的水垢主要成分是CaCO3, 其结垢过程等同于结晶过程。换热表面CaCO3垢成核为非均相成核, 以晶体理论分析结垢过程, 其在表面的结晶成核率表示为[19, 20, 21]:

$\begin{matrix} J=A\exp \left[ -\frac{16\text{ }\pi\text{ }{{\sigma }^{3}}{{V}^{2}}N}{3{{\left( RT \right)}^{3}}{{\left( \ln S \right)}^{2}}}\cdot f\left( \theta \right) \right] \\ f\left( \theta \right)=\frac{1}{4}\left( 2\text{+}\cos \theta \right){{\left( 1-\cos \theta \right)}^{2}} \\ \end{matrix}$ (1)

由上式可知, 晶体成核率与接触角相关, 当θ 增大, $f\left( \theta \right)$增大, 成核速率J减小。因此, 涂层表面的亲疏水性影响垢的表面行为, 疏水性表面晶体成核率低, 具有一定的抗垢性。

QIAN等[22]比较了超疏水材料聚苯硫醚(polyphenylene sulfide, PPS)/ PTFE复合涂层材料与商业的疏水性环氧-有机硅树脂涂层的防垢性能, 发现PPS/PTFE涂层的CaCO3垢沉积率仅为疏水性环氧-有机硅树脂涂层的38.6%。他们认为是超疏水性的表面使得CaCO3垢成核和生长受阻, 起到了防垢作用。MALAYERI等[23]也认为提高材料表面的疏水性, 使得涂层表面的接触角增大, 能有效地延长结晶垢诱导期、降低垢的沉积率, 如图1所示。

表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度[24]。其两波峰或两波谷之间的距离(波距)很小(小于1 mm), 属于微观几何形状误差。表面粗糙度越小, 则表面越光滑。表面粗糙度越大, 增加了表面与垢的接触面, 因此垢更容易在表面附着。ZETTLER等[13]、ALAHMAD[25]研究表明, 与光滑表面相比, 粗糙表面具有更高的结垢倾向。

也有研究表明, 表面粗糙度对垢结晶的诱导期存在影响。张仲彬等[26]通过附着力计算模型分析表面粗糙度对垢诱导期的影响, 结果表明, 表面粗糙度对垢诱导的影响是一个多因素过程, 垢的附着力与表面粗糙度存在尺度效应, 涂层材料的体系不同, 其表面粗糙度对垢诱导期影响也不同。杨大章等[27]则指出涂层表面粗糙度增大, 能缩短垢的诱导期, 但总的结垢量少, 表面粗糙度小的结果则与之相反。杨大章等认为表面粗糙度小的表面需要更多的垢晶附着来提高表面的粗糙度, 达到一个稳定状态。

上述的研究均表明表面粗糙度对垢的附着存在影响, 表面粗糙度不同对结垢影响程度不同。

附着在换热器表面上的污垢会对涂层表面造成腐蚀和破坏, 垢液中含有大量其他离子, 也会对涂层造成腐蚀, 影响涂层的耐久性, 因此表面的耐蚀性对确保涂层防垢性能具有重要作用。

ZHAO等[28]认为具有耐蚀性的涂层表面具有一定的防垢效果。程延海等[29, 30]认为污垢产生过程也伴随着腐蚀过程, 腐蚀过程有可能加剧垢在表面的附着行为, 因此, 提高涂层的耐蚀性, 也是为了加强其防垢性。

张帆等[9, 31]对比了不同涂层的防垢效果, 结果表明, 低表面能的涂层具有较好的防垢效果, 尤其是在防垢的初期具有较大的作用, 但是随着垢晶的附着, 作用减弱。同时, 张帆等还指出, 提高涂层的耐蚀性, 有助于延长涂层的使用周期。

目前, 防垢涂层材料主要有四大类, 分别为镍(Ni)基类涂层、高分子聚合物涂层、类金刚石镀膜涂层、无机氧化物纳米涂层。

Ni-P为金属基材料, 热导率高, 其非晶态的化学镀层具有较低的表面能(Ni-P非晶态表面能为25 mJ/m2, 碳钢表面能为45 mJ/m2), 具有一定的防垢性, 是换热器上的理想金属类涂层材料。程延海等[32, 33, 34]制备了非晶、混合晶、纳米晶的Ni-P涂层, 其表面能大小顺序为纳米晶 > 混合晶 > 非晶, 在常压池沸腾实验中, 三者的阻垢性能是非晶 > 混合晶 > 纳米晶, 非晶态Ni-P涂层阻垢性能最优。

为了进一步改善Ni-P涂层的阻垢性能以及基体的结合力, 研究者们在Ni-P涂层添加新的元素或是制备梯级涂层。钨(W)基合金具有许多优异的性质, 在强酸强碱环境中不易被腐蚀, 在高温高压条件下合金特性不变, 结合力强, 硬度高。因此, W金属元素的引入使得Ni-W-P涂层热稳定性、耐腐蚀性、结合力均有所提高。程延海等[35]制备不同W元素含量的Ni-W-P涂层, 实验结果表明, 随着Ni-W-P涂层中W元素含量增加, 其热稳定性得到显著提高, 而其抗垢性则是随着W含量增加而降低。程延海等[36]的进一步污垢沉积试验表明, 与低碳钢表面相比, W含量的Ni-W-P镀层表面抑制了污垢的黏附, 污垢沉积速度与W的含量有着直接的联系, 而与Ni-W-P镀层表面粗糙度之间没有必然的联系。

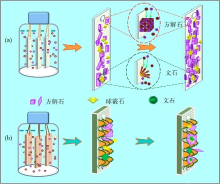

朱宸煜等[37]、CHEN等[38]考察了Sn含量对Ni-Sn-P复合镀层抗垢性能的影响, 结果发现Ni-Sn-P复合镀层的污垢附着率显著降低, Sn颗粒的加入提高了镀层的硬度, 同时Sn含量变化影响其表面性质, 从而影响其表面防垢性能。图2是分别添加了2 g/L、4 g/L、6 g/L、8 g/L Sn含量的复合镀层经过20 h的污垢测试实验后观察到的污垢形貌图, 由图可知随着Sn含量增加, 镀层表面的污垢团聚并增加。付传起课题组[39, 40]先后制备Ni-Mo-P和稀土铈掺杂的Ni-Mo-P-PTFE镀层, 与Ni-P涂层相比, Ni-Mo-P结垢速率较低; 在Ni-Mo-P-PTFE工艺上加入稀土铈, 提高了PTFE在镀层的沉积率, 有助于提高镀层的防垢性能。

与金属基材料表面相比, 高分子聚合物具有更低的表面能[41], 可减少表面污垢的沉积。目前研究得比较集中的高分子聚合物涂层为环氧树脂类、PPS、聚硅氧烷、PTFE。

环氧树脂机械性能好, 对各种介质侵蚀抵抗力强, 对金属基体的黏附性好, 是防腐涂层材料的首选。MOSTAFAEI等[42]在碳钢上制备了环氧树脂涂层, 并添加了导电物聚苯胺或ZnO, 将涂层置于海水中进行了9个月的防垢行为测试, 结果表明环氧树脂/聚苯胺-ZnO复合涂层能有效地防止海洋生物沉积, 并展示出良好的抗菌性。WANG等[43]制备了一种新型含有Ni-Cu-Al合金粉的环氧乙烷-硅树脂复合涂层, 模拟了复合涂层在地热水中的污垢行为, 并与不锈钢、环氧硅树脂涂层作对比, 结果表明由于复合涂层释放出Ni2+、Cu2+、Al3+离子到溶液中, 抑制CaCO3垢在表面的生成, 具有更好的防垢效果。

环氧树脂及其复合涂层在海洋和地热环境中具有优越的防腐防垢性能, 但是其耐热性较差, 且涂层脆性大, 在高温换热系统中应用受限。

PPS是分子主链中带有苯硫基的热塑性树脂, 具有良好的耐热性, 可在220℃以下正常使用, 且其耐腐蚀性接近PTFE。SUGAMA等[44]采用浸涂法把PPS涂在碳钢管换热器表面上, 对换热器表面起到了防垢作用。吴坤湖等[45]研究了PPS、PPS/PTFE涂层在地热水中的防垢效果, 通过模拟80℃地热水环境的10天实验发现, PPS/PTFE涂层表面CaCO3结垢量比PPS涂层少, PPS/PTFE涂层防垢性能比纯PPS涂层更优。

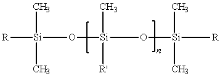

聚硅氧烷由Si—O键组成, 分子间的作用力比C—C键聚合物的弱, 表面能较低。如图3所示, 在聚硅氧烷Si—O主链周围, CH3基团与Si原子连接, 线型的聚硅氧烷分子呈螺旋形结构排列, 使Si—O被包围在里面, CH3基团在外面, 与外界接触。由于CH3基团为非极性, H2O分子为极性, CH3基团与H2O互相排斥, 因此其表面表现出很高的疏水性。同时, 聚硅氧烷类材料微观表面粗糙度低, 其对外来物附着强度低, 具有一定的抗垢性[46, 47]。但是有机硅类聚合物机械性较差, 容易磨损, 且与基材的结合力差, 导致涂层容易脱落。通过对有机硅改性, 可以提高其综合性能。通过聚氨酯[48]、丙烯酸[49]改性可以增加其黏合性, 提高氟基团含量[50, 51]可以改善其力学性能。

PTFE是研究得比较多的聚合物材料, F原子半径较小, 电负性大, 且C—F键能大, 同时F原子相互排斥, 形成包围C—C键且具有对称分布的氟原子堆, 整个分子是非极性的, 因此耐腐蚀性和疏水性好。其表面能很低, 仅为18.6 mJ/m2, 具有不黏性, 几乎与所有物质都不黏, 是防垢的潜力材料。但是单一的PTFE涂层热导率小, 且与金属基底的结合力不强, 不耐磨损, 因此通常与其他材料结合形成复合防垢涂层, 如Ni-P-PTFE[53, 54]、铜基类的Ni-P-PTFE[17, 55, 56]、稀土铈掺杂的Ni-P-PTFE[57, 58]。

也有研究者对其他聚合物涂层的防垢作用进行了研究。苏州大学的陈晓东课题组针对奶制品行业的换热器结垢问题进行了研究[59, 60], 发现涂层对换热器表面的乳清蛋白质垢清洗过程影响较大。王晶[59]研究了镀层对蛋白质污垢生长的影响, 在换热器表面构建Nafion溶液镀层、柠檬酸镀层和辛烯基琥珀酸淀粉钠镀层。结果表明, 辛烯基琥珀酸淀粉钠镀层对乳清蛋白污垢的生长基本没有影响; 柠檬酸镀层使得生长的污垢比较疏松, 容易清洗; Nafion对乳清蛋白质垢有明显的抑制作用。霍涧[60]探讨了全氟聚醚(Fluorolink® S10)、Fluorolink® S10与正硅酸乙酯联用涂层、Ni-P-PTFE、SupBor四种涂层对乳清蛋白结垢和污垢清洗过程的影响, 研究发现, Fluorolink® S10、Fluorolink® S10与正硅酸乙酯联用涂层对抑垢没有影响, 但是加快了污垢的清洗, SupBor涂层对结垢及污垢清洗影响均较小。

类金刚石镀膜(DLC)由碳元素构成, 物理化学性质和钻石类似, 同时又具有石墨原子组成结构。DLC涂层具有化学惰性、抗磨损、耐腐蚀、良好的导热性及与金属基底良好的黏合性。HE等[61]采用电火花加工方式在铜基换热表面沉积一层DLC膜, 并进行抗垢实验, 结果表明DLC具有疏水性和低表面能, 使得污垢溶液不与换热面直接接触, 从而提高了其防垢性能。

DLC表面能的大小可以通过引入F、N、O、Ti、Si等元素进行调控。前期的研究表明, 当F取代DLC中的H原子后, DLC涂层表面的自由能会降低, 且涂层与基底的结合力、抗腐蚀能力也得到改善。ZHAO等[12]制备F改性的DLC涂层(F-DLC), 比较了在空白不锈钢表面和F-DLC表面的CaSO4结垢状态, 沉积在高表面能空白不锈钢表面(53 mN/m)上的CaSO4晶体紧密地朝同一方向排列, 污垢密度为2.8 g/cm3, 不易去除。而在低表面能的F-DLC(37.5 mN/m)表面的污垢呈现疏松多孔结构, 晶体排列混乱无序, 污垢密度为1.1 g/cm3。以上结果说明, 降低图层表面能改变了污垢的结构, 使其附着力变弱, 从而容易脱落。

纳米材料具有自清洁效应(疏水效应)以及其他纳米效应, 将这些特殊效应与表面技术结合, 可用于传热的表面防垢过程[62, 63]。超疏水性是良好的防垢表面, 纳米TiO2经紫外光照射后, 可以形成超疏水表面, 使得涂层具有较好自清洁效应。刘明言课题组[64, 65, 66]分别采用不同的方法制备了厚度不同的TiO2纳米涂层, 并研究涂层在池沸腾和汽-液流动沸腾表面强化换热和防垢性能。通过测量涂层厚度, 并计算接触角、表面能等特征参数, 分析了纳米材料选择、制备方法对流动沸腾传热和防垢性能的影响及变化规律。

SiO2薄膜因其良好的光学与介电性质, 在电子领域被广泛应用, 其良好的硬度、耐磨、抗蚀等特性也可拓展到金属表面的防垢与防腐。SONG等[67]利用沉积法和溶胶法制备了SiO2、SiO2-FPS、TiO2涂层, 并放置于Ca(HCO3)2溶液中测试其防垢性能, 结果显示, SiO2、SiO2-FPS在抗垢和耐腐蚀性两方面表现优异。

表1总结了部分涂层材料对换热器表面的防垢效果。

| 表1 换热器表面涂层材料防垢效果比较 Table 1 Comparison of anti-fouling effect of coating materials on heat exchanger surface |

热交换器的表面结垢是热工设备应用的实际难题, 防垢涂层技术具有操作简单、适用性强等特点, 可以抑制或延缓热交换器表面的结垢。在未来的研究中, 防结垢涂层技术仍是研究的热点和难点, 其涂层表面特性与结垢的内在机理需进一步研究。例如, 换热表面的各种特性共同影响着材料表面的防垢性能, 共同作用的情况下, 何种因素占主导作用以及各种特性的相互作用机理, 目前还没有明确的定论, 仍需进一步的探索。在不同的应用领域, 换热器产生的垢也不同, 因此在讨论其机理时, 应该有针对性地进行探讨。材料方面, 单一类型材料存在自身的局限性, 难以适应复杂的结垢环境, 复合型的材料涂层将各类材料优点结合在一起, 可以提高材料涂层质量, 但复合型涂层材料的研究仍有许多困难需要克服, 如进一步提高涂层与基底的结合力, 延长涂层材料在污垢溶液中浸泡不龟裂或起泡时间等。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|