作者简介:李修真(1990-),男,博士,讲师,硕士生导师,主要从事余热提质利用、强化传热及喷射制冷循环研究。

烟气中的高灰分、高黏度、高腐蚀性成分不可避免地造成换热器烟气侧换热面积灰结垢的问题,如何有效解决这些问题一直是烟气换热器研究的焦点之一。三维变形管内的螺旋流增强了管内流体的湍动程度从而实现强化传热,基于其内部灰尘受气流携带而处于湍动便不易沉积的特点,本文通过数值模拟的方法探讨了三维变形管几何参数、粒径、气体流速对灰尘颗粒沉积率的影响。结果表明,在给定的粒径范围内,烟气流速和三维变形管的几何参数对灰分沉积率有重大影响。随着螺距和烟气流速的增大,灰尘颗粒沉积率降低,然而灰尘颗粒沉积率随着长短轴比和平均粒径的增大而增加。

The fouling problems of heat exchangers are inevitable in the flue gas-side because of the high ash content, high viscous and high corrosive components, and the way to effectively solve the problems has been the focus point in recent years. The spiral effect of the secondary flow induced in the three dimensional deformation tube kept the fluid in it in a turbulent state, which not only helped to intensify the heat transfer, but also played an active role in resisting fouling. In this paper, the effects of geometric parameters, particle size and gas velocity on the deposition rate of dust particles were discussed by numerical simulation. The results showed that flue gas velocity and tube geometry parameters had a significant effect on ash deposition rate within a given range of particle size. As the twist pitch and flue gas velocity increased, ash deposition rate decreased. Ash deposition rate increased with the increase of the aspect ratio of major axis to minor axis and the average particle diameter.

开放科学(资源服务)标识码(OSID):

工业、电厂烟气含尘量大, 易造成烟气换热器换热表面积灰、磨损等严重问题。其中, 积灰问题易导致换热设备传热效率的下降和流动阻力的增大, 也增加了设备运行的不稳定性, 存在安全隐患[1, 2, 3]。因此, 研究换热设备在含尘气流中的积灰特性对改良烟气换热器和维护锅炉设备的经济和安全运行有着重要的意义。

为使烟气换热器能够适应高含尘气流工况下的高效换热, 众多学者不断尝试并持续优化技术方案[4]。XU等[5]通过数值计算的方法, 对含尘气流入口速度、灰尘浓度、壁温和灰尘粒径对矩形通道传热表面的积灰结垢特性进行了研究。HAN等[6]借助数值模拟手段研究了灰尘粒径、气流流速、横向和纵向管节距、管型和布置形式等六个参数对换热管管束外换热面灰尘沉积率、传热和流动阻力的影响规律。TANG等[7, 8]提出了一种基于综合污垢模型的多均值循环方法, 预测了灰尘沉积形态, 之后又提出了一种烟气换热器的灰污沉积预测及高效设计的方法。AHN等[9]利用电刻蚀技术对带有微米级/纳米级孔的SUS304不锈钢进行改性以增强人字形板式换热器的防污性能。LU等[10]通过数值模拟的方法对颗粒在变截面管道沉积特性进行了深入分析, 并总结出了颗粒物在具有不同膨胀率和收缩率的变截面管道中的沉积规律。钟永明等[11]通过大量试验, 研究了螺纹管内的积灰规律, 并分析了管内积灰对螺纹管传热性能的影响。赵洪彪等[12]实验研究了螺纹管结构参数、灰尘粒径、气流速度等因素对管内积灰的影响, 并指出灰尘颗粒在螺纹管内壁面的沉积过程为碰撞、黏附与侵蚀作用的叠加过程, 是细灰沉积与粗灰侵蚀破坏作用的动态平衡过程。

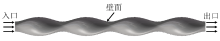

三维变形管作为一种高效传热元件, 在化工及锅炉换热器上的应用越来越普遍, 吸引了众多国内外研究学者对其管内传热及流动阻力性能进行了较多实验及数值模拟研究[13, 14, 15, 16, 17, 18, 19]。三维变形管(如图1所示)由普通圆管(基圆管)扭曲加工而成, 其横截面积呈椭圆形, 其主要几何参数包括基圆管外径do、管壁厚度δ 、外椭圆长轴A、外椭圆短轴B及螺距S, 三维变形管在加工过程中两端保留圆形, 便于管板装配。

三维变形管内由于二次流的螺旋作用使得其内流体的湍动程度强于圆管[17, 18], 可以想象灰尘在三维变形管内不易停留, 积灰可能性将会显著降低, 然而, 三维变形管管内积灰性能的研究仍是空白。

由于三维变形管几何结构的特点, 含尘气流(如锅炉烟气)在三维变形管管内的流动状态与在文献[5, 6, 7, 8, 9, 10, 11, 12]中的烟气通道中有较大区别, 速度场及灰粒浓度场也存在较大差异, 使得三维变形管管内的积灰也具有一定的特殊性。因此, 本文借助Fluent软件, 通过数值模拟的方法对三维变形管管内积灰特性进行研究, 以空气和灰尘的气固两相流代替真实烟气(以下称为烟气), 考察气固两相流在三维变形管管内壁上的干灰沉积率与三维变形管几何参数及流动状态的变化关系, 所得出的结论对三维变形管在含尘气流场合中的应用, 具有一定的理论指导作用。

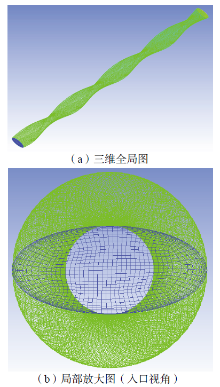

本文着重分析三维变形管扭曲管段的长短轴比(A/B)、螺距(S)对管内积灰性能的影响, 因此, 对管长相同、长短轴比不同的三维变形管分别建立几何模型。管长(l)为1 m, 长短轴比为2.2及螺距为0.5 m的几何模型如图2所示。

计算域内的含尘气流为空气和灰尘的气固两相流, 为提高数值模拟计算效率, 计算域内的网格为结构化网格, 数值模拟计算所用几何模型的具体参数见表1。

| 表1 不同三维变形管的几何参数 Table 1 Geometric parameters of different three-dimensional deformation tubes |

计算域如图2所示, 烟气由入口流入, 出口流出。为保证数值模拟的可靠性, 计算域网格划分时对管壁处网格适当加密(近壁面处第一层网格高度Δ h须保证无量纲量y+≈ 1[16])。

${{y}^{+}}=\frac{{{u}^{* }}\Delta h}{\upsilon }$ (1)

式中:Δ h为近壁面处第一层网格高度, m; u* 为近壁面空气流速, m/s; $\upsilon $为空气运动黏度, m2/s。

随着网格的加密, 数值解会逐渐收敛至接近精确解, 然而随着网格数量的增多, 计算时长将会大幅增大, 且当网格数增大到一定程度时, 计算结果将不会明显变化。因此, 考虑到计算精度与计算效率的平衡, 有必要进行网格无关性验证以寻找恰当的网格划分方案。对于管长为1 m、长短轴比为2.2、螺距为0.5 m的三维变形管(模型1)划分3种体系的网格, 并在相同的入口速度边界条件(12 m/s)、相同颗粒粒径(30 μ m)和相同数值计算方法进行数值模拟, 得到的计算结果如表2所示。可以发现, 随着网格数量的增加, 沉积率逐渐增大, 当网格数增加至181 678时, 沉积率不再随网格数量的增加而增大, 因此可以确定该数值模型下对应的适宜网格数量为181 678(如图3所示), 以此方法进行网格无关性验证, 最终确定计算域对应不同烟气流速的网格数量为200 000 ~ 500 000个。

| 表2 网格无关性验证 Table 2 Validation of grid independence |

气相边界条件:入口的边界条件为速度入口, 考虑三维变形管管内积灰为干灰沉积, 故设入口烟温为440℃, 烟气流速为8 ~ 21 m/s, 出口边界条件设为压力出口, 三维变形管壁面设为无滑移壁面边界条件, 壁温设为200℃, 忽略壁厚, 近壁面采用增强壁面函数处理。

固相边界条件:固相灰尘颗粒以面源方式由入口进入计算区域, 认为其速度与烟气入口流速一致, 入口灰尘颗粒质量浓度为30 ~ 70 g/m3, 灰尘颗粒密度为2 400 kg/m3, 平均灰尘颗粒直径分别为30 μ m、50 μ m、70 μ m, 服从罗辛-拉姆勒(Rosin-Rammler)分布, 壁面设为捕捉(trap)类型。

气固两相流在管壁上的灰粒沉积过程较为复杂, 相关的沉积理论和模型较多, 但普适性有限, 由于灰尘颗粒所占的体积分数小, 灰粒之间的相互作用及灰粒对烟气流动所造成的影响均可忽略。因此, 气相视为不可压缩流体, 气相(连续相)流动模型用可实现的k-ε 两方程(Realizable k-ε )模型; 对于固相颗粒选用离散相模型, 并采用随机轨道模型反映灰尘颗粒的运动轨迹[20, 21]。

1.2.1 气相控制方程

气相(连续相)流动控制方程为质量守恒方程、动量守恒方程、能量守恒方程、湍动能方程以及湍流耗散率方程, 计算分别如下。

质量守恒方程

$\frac{\partial \rho }{\partial \tau }+\frac{\partial \left( \rho {{u}_{j}} \right)}{\partial {{x}_{j}}}=0$ (2)

动量守恒方程

$\rho \frac{\partial {{u}_{i}}}{\partial \tau }+\rho {{u}_{j}}\frac{\partial {{u}_{i}}}{\partial {{x}_{i}}}=-\frac{\partial p}{\partial {{x}_{i}}}+\mu \frac{\partial }{\partial {{x}_{j}}}\left( \frac{\partial {{u}_{i}}}{\partial {{x}_{j}}}+\frac{\partial {{u}_{j}}}{\partial {{x}_{i}}} \right)$ (3)

能量守恒方程

$\rho \frac{\partial T}{\partial \tau }+\rho \frac{\partial \left( {{u}_{i}}T \right)}{\partial {{x}_{i}}}=-p\frac{\partial {{u}_{i}}}{\partial {{x}_{i}}}+\lambda \frac{\partial }{\partial {{x}_{j}}}\left( \frac{\partial {{u}_{i}}}{\partial {{x}_{j}}}+\frac{\partial {{u}_{j}}}{\partial {{x}_{i}}} \right)$(4)

湍动能方程

$\begin{align} & \rho \frac{\partial k}{\partial \tau }+\rho \frac{\partial \left( {{u}_{j}}k \right)}{\partial {{x}_{j}}}=\frac{\partial }{\partial {{x}_{j}}}\left[ \left( \mu +\frac{{{\mu }_{i}}}{{{\sigma }_{k}}} \right)\frac{\partial k}{\partial {{x}_{j}}} \right]+ \\ & {{\eta }_{\text{t}}}\frac{\partial {{u}_{i}}}{\partial {{x}_{j}}}\left( \frac{\partial {{u}_{i}}}{\partial {{x}_{j}}}+\frac{\partial {{u}_{j}}}{\partial {{x}_{i}}} \right)-\rho \varepsilon \end{align}$ (5)

湍流耗散率方程

$\begin{align} & \rho \frac{\partial \varepsilon }{\partial \tau }+\rho \frac{\partial \left( {{u}_{j}}\varepsilon \right)}{\partial {{x}_{j}}}=\frac{\partial }{\partial {{x}_{j}}}\left[ \left( \mu +\frac{{{\mu }_{\text{t}}}}{{{\sigma }_{\varepsilon }}} \right)\frac{\partial \varepsilon }{\partial {{x}_{j}}} \right]+ \\ & {{c}_{1}}\rho {{S}^{* }}\varepsilon -{{c}_{2}}\rho \frac{{{\varepsilon }^{2}}}{k+\sqrt{\upsilon \varepsilon }} \end{align}$ (6)

式中:ρ 为空气密度, kg/m3; u为空气流速, m/s; T为空气温度, K; μ 为动力黏度, N∙ s/m2; λ 为空气导热系数, W/(m∙ K); k为湍动能, m2/s2; ε 为湍动耗散率; 下标t指与湍动特性有关; σ k和σ ε 为湍动能和湍动耗散率对应的普朗特数, 分别为1.0和1.2; ${{c}_{1}}=\text{max}\left[ 0.43{\eta }/{\eta +5}\; \right]$; ${{c}_{2}}=1.9$; ${{\eta }_{\text{t}}}={{{S}^{* }}k}/{\varepsilon }\; $; ${{S}_{i, j}}={\left( {\partial {{u}_{i}}}/{\partial {{x}_{i}}}\; +{\partial {{u}_{j}}}/{\partial {{x}_{j}}}\; \right)}/{2}\; $; ${{S}^{* }}=\sqrt{2{{S}_{i, j}}{{S}_{i, j}}}$; ${{\mu }_{\text{t}}}={{c}_{\mu }}\rho {{k}^{2}}/\varepsilon$, 为湍动黏度, N∙ s/m2; ${{c}_{\mu }}$为常系数, 为0.085。

1.2.2 固相颗粒运动方程

固相灰尘颗粒密度远大于气相密度, 认为颗粒主要受重力、曳力和惯性力的作用, 单个灰尘颗粒的运动方程可以写为:

$\frac{\text{d}{{u}_{\text{p}}}}{\text{d}\tau }=\frac{u-{{u}_{\text{p}}}}{{{\tau }_{\text{r}}}}+\frac{g\left( {{\rho }_{\text{p}}}-\rho \right)}{{{\rho }_{\text{p}}}}+F$ (7)

式中:F为单个灰尘颗粒额外受到的附加力, N; $\left( u-{{u}_{\text{p}}} \right)/{{\tau }_{\text{r}}}$为单个灰尘颗粒受到的曳力, N; u为气相流体流速, m/s; up为固相颗粒流速, m/s; ρ 为气相流体密度, kg/m3; ρ p为固相颗粒密度, kg/m3; τ r为灰尘颗粒的弛豫时间, 其计算如下:

${{\tau }_{\text{r}}}=\frac{4{{\rho }_{\text{p}}}d_{\text{p}}^{2}}{3{{C}_{d}}Re{{\mu }_{\text{p}}}}$ (8)

式中:dp为固相颗粒直径, m; μ p为灰尘颗粒的黏度, N⋅ s/m2; Cd为阻力系数; Re为相对雷诺数, 其计算如下

$Re=\frac{\rho {{d}_{\text{p}}}\left| u_{\text{p}}^{{}}-u \right|}{\mu }$ (9)

1.2.3 灰尘颗粒沉积计算模型

三维变形管管内的积灰是细灰沉积形成沉积层和粗灰破坏沉积层的动态过程, 细灰在积灰初始阶段在管壁上的沉积量不断增加, 粗灰对细灰沉积层的破坏强度较弱, 积灰量不断增加。当积灰达到一定程度时, 粗灰破坏细灰沉积层的效果逐渐增强, 沉积在壁面上的细灰量减少, 最后直至细灰沉积量与由于粗灰破坏减少的沉积量达到动态平衡, 积灰量则不再发生变化。

灰尘颗粒沉积率计算式如下

$R={{{N}_{\text{accretion}}}}/{{{N}_{\text{inlet}}}}\; $ (10)

式中:Naccretion为沉积的灰尘颗粒数量; Ninlet为入射的灰尘颗粒总量。

对于三维变形管, 经过大量数值计算, 发现当柯朗数为10时, 其管内的烟气流动与传热较易收敛, 数值计算过程中所采用的时间步长Δ τ 遵从下式

$\Delta \tau ={C\times L}/{5V}\; $ (11)

式中:C为柯朗数; L为网格特征尺寸, 为近壁面第一层网格高度; V为特征流速, 为三维变形管内气流流速; 故时间步长为5.6 × 10-5 ~ 1.48 × 10-4s。

为便于通过单一变量法分析三维变形管几何参数对管内积灰特性的影响, 表3列出了不同影响因素对应的分组讨论情况。通过对比分析模型1、模型4和模型5, 可以研究三维变形管长短轴比对管内积灰性能的影响, 通过分析模型1、模型2和模型3, 可以研究三维变形管螺距对管内积灰特性的影响。

| 表3 三维变形管几何参数单一变量分析法 Table 3 Single variable analysis method of three-dimensional deformation tubes |

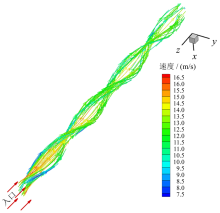

相关研究表明, 由于三维变形管的螺旋扭曲形变, 使流体在三维变形管内流动时产生以旋转为主要特征的复杂流动, 并且在管内垂直于主流方向上产生二次流, 从而促进传热[17]。灰尘颗粒是由气流携带而随气流一起流动, 直径为30 μ m的灰尘颗粒在三维变形管(A/B = 2.2, S = 0.5 m)内流动轨迹如图4所示, 此时烟气入口速度为13 m/s, 可以看出灰尘颗粒在三维变形管管内受空气二次流的影响发生螺旋运动。

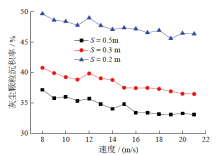

当入口灰尘粒径大小均为30 μ m时, 通过分析模型1、模型2和模型3的管内灰尘颗粒沉积率可以得出三维变形管的螺距S对灰尘颗粒的影响规律, 如图5所示。可以发现, 在管内气流流速为8 ~ 21 m/s的范围内, 灰尘颗粒沉积率随着螺距的减小而增大。如上文中所述, 流体在三维变形管管内流动时, 在垂直于主流方向上会发生二次流, 流体最终呈螺旋向前的流动。螺距越小, 说明三维变形管的扭曲变形越严重, 三维变形管管内的旋流将越显著, 随着螺旋离心力的增大, 当螺旋离心力对灰尘颗粒的影响大于重力对其影响时, 将有更多的灰尘颗粒与管内壁发生碰撞黏附, 最后附着于管壁上。

当入口灰尘粒径大小均为30 μ m时, 通过对三维变形管螺距对管内灰尘颗粒沉积率的影响分析可以总结出, 螺距越大, 管内积灰越少, 因此在讨论分析长短轴比A/B对三维变形管管内灰尘颗粒沉积率的影响时, 选取螺距较大的三维变形管作为研究对象, 以忽略螺距对灰尘颗粒沉积率的影响。通过分析模型1、模型4和模型5的管内灰尘颗粒沉积率可以得出三维变形管的长短轴比对灰尘颗粒沉积率的影响规律, 如图6所示, 可以发现在管内气流流速为8 ~ 21 m/s的速度范围内, 灰尘颗粒沉积率随着长短轴比的增大而增加。圆管经扭曲变形冷轧为三维变形管后, 管内体积缩小, 三维变形管长短轴比越大, 管内空气体积越小, 当含尘气流以同样的灰尘颗粒浓度流入三维变形管时, 随着三维变形管长短轴比的增大, 则灰尘颗粒与管壁碰撞、黏附的机会将增多, 管内壁灰尘颗粒沉积率自然增大。

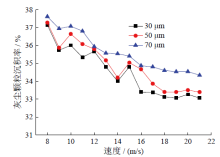

当三维变形管几何结构尺寸(A/B = 2.2, S = 0.5 m)不变, 而入口灰尘粒径分别为30 μ m、50 μ m和70 μ m时, 平均灰尘颗粒直径对沉积率的影响如图7所示。灰尘颗粒沉积率总体上呈现出随着平均灰尘颗粒直径增大而增加的趋势, 其主要原因在于:一方面, 灰尘颗粒的直径越大, 意味着其质量越大, 惯性越大, 速度冲量对其影响越小, 导致其越容易沉积; 另一方面, 当灰尘颗粒直径较小时, 灰尘颗粒所受惯性力较小, 重力对其起主要作用, 灰尘颗粒与管壁碰撞、黏附的概率较小, 而当平均灰尘颗粒直径增大时, 所受的惯性力将不断增大, 惯性力对灰尘颗粒的作用大于重力对其作用, 更多的灰尘颗粒与管壁发生碰撞黏附, 导致更多的灰尘颗粒沉积于三维变形管内壁面。

通过对图5、图6和图7的分析可知, 灰尘颗粒的灰沉积率随着空气流速的增大而减小, 但当空气流速大于15 m/s时, 灰尘颗粒沉积率的下降趋势减缓。当空气流速从8 m/s增大至15 m/s时, 粗灰颗粒对细灰颗粒沉积的侵蚀破坏作用变得越来越强, 灰尘颗粒沉积率下降, 然而当空气流速从15 m/s增大至21 m/s时, 灰尘颗粒的动能进一步增大, 细灰颗粒与管壁碰撞并黏附于管壁的几率增大, 沉积下来的灰尘颗粒数量增多, 粗灰颗粒对细灰沉积侵蚀破坏作用被削弱, 最终导致灰尘颗粒沉积率下降趋于平缓。

本文通过数值模拟的方法对三维变形管管内积灰特性进行研究, 探索气固两相流在三维变形管管内壁上的灰尘沉积率随三维变形管几何参数、灰尘颗粒大小及流动状态的变化规律。灰尘颗粒沉积率随着螺距的减小而增加; 灰尘颗粒沉积率随着长短轴比的增大而增加, 在平均灰尘颗粒直径为30 ~ 70 μ m的范围内, 灰尘颗粒沉积率随着平均灰尘颗粒直径的增大而增加。在管内空气流速为8 ~ 21 m/s范围内, 灰尘颗粒的沉积率随着空气流速的增大而减小, 当空气流速大于15 m/s时, 灰尘颗粒沉积率下降趋势减缓。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|