作者简介:柯巧敏(1997-),女,硕士研究生,主要从事电动汽车锂电池电、热及安全管理研究。蒋方明(1973-),男,博士,研究员,博士生导师,2001 年博士毕业后曾先后工作于德国美因兹微技术研究所公司、葡萄牙的阿维诺大学、美国的宾州州立大学,2011 年开始回国工作。 目前主要从事电化学能量/动力系统、 增强型地热系统、微热流体系统、燃料电池水、热管理,以及高效节能技术/产品等理论研究和技术/产品研发工作。

锂离子电池组的热管理对电动汽车的性能和安全性具有重要意义。基于多通道蛇形波纹管液冷式热管理系统,以200个18650型锂离子电池组为热管理对象,对电池在各种充放电倍率下所需的冷却液流量、泵功消耗以及热管理收益进行了实验研究。结果表明,热管理系统对动力电池在各种充放电应用条件下都具有较好的热管理效果,电池最大温度和最大温差基本可控制在40℃以下和5℃以内。提高冷却水流速对系统热管理能力的提升具有一定的效果,但是随着流速增大,热管理能力提升的边际效益也更趋明显;而系统运行所消耗的泵功增加导致了热管理收益随冷却水流速增加而大幅降低。从电池的性能安全以及热管理有效性的角度综合考虑,各充放电倍率下热管理系统的冷却水流速都是以保证电池安全和性能指标的最低流速为优。

The thermal management of the lithium-ion battery packs is crucial for keeping the temperature below the security limits and enhancing the system performance of the electric vehicles. In this paper, a comprehensive thermal analysis of a 18650-type lithium-ion battery pack that consists of 200 cells was experimentally conducted using a multi-channel liquid cooling system with a serpentine wavy configuration. The capability of the proposed cooling system was investigated under different coolant flow rates and pumping power for various charge/discharge conditions. The results showed that the proposed cooling system was effective, the battery pack temperature was kept below 40oC under various charging and discharging conditions and achieved a maximum temperature difference of 5oC for most of the tested conditions. It was found that increasing the coolant flow rate can enhance the thermal management capability of the system, but using high coolant flow rate may not likely lead to considerable improvements when considered in cost/benefit analysis. On the other hand, the increment of pumping power was shown to cause a significant decrease in the thermal performance of the battery pack. Therefore, it was concluded that the optimum coolant flow rate was the minimum value that was large enough to ensure the battery safety and deliver optimum performance.

近年来在环境污染与能源紧缺等问题的推动下, 以电动汽车为代表的新能源汽车行业迅速发展[1], 因其比传统内燃机汽车更节能和环保。其中锂离子电池由于具有能量密度高、输出电压高、自放电率低、无记忆效应等优良性能, 成为电动汽车动力电池的首选[2]。研究表明, 电池的性能和安全性受到温度的显著影响[3]。锂离子电池在充放电过程中会产生一定的热量, 这些热量如不及时排出, 极易造成电池组温度上升。过高的温度不仅会促进固体电解质界面层的生长, 增加电池内阻, 导致能量转换效率降低, 而且在极端条件下, 隔膜将熔化, 造成电池内部短路继而引发温度上升失控(即热失控)[4, 5]。此外, 由于电池在模组中紧密排列, 单体电池产生的热量容易积聚, 造成电池组内温度不均, 降低模组中电池的一致性, 进而导致各电池产生不同热效应, 使温差进一步扩大, 形成恶性循环[6, 7, 8, 9, 10, 11, 12]。因此, 为保障动力电池在安全温度范围内工作, 以及增强电池组内单体一致性, 动力电池热管理系统在电动汽车上发挥着重要作用。

电池热管理技术根据冷却介质的不同可以分为空气冷却[13, 14, 15, 16, 17, 18, 19, 20]、液体冷却[21, 22, 23, 24, 25, 26, 27, 28]和相变材料(phase change material, PCM)冷却[29, 30, 31, 32, 33, 34, 35]等。空气冷却是最常规且广泛应用的冷却方法之一。空气冷却根据流动状态可以分为自然对流和强制对流。强制对流的换热系数远高于自然对流, 但是需要额外消耗功。目前空气冷却系统的研究主要关注电堆的流道优化[13, 14]、排布方式以及进气方式的设计[15, 16]等, 虽然取得了一定的强化效果, 但空气冷却系统低散热能力的缺陷仍然存在, 还需要结合其他手段进行优化, 如将空气冷却与暖通空调耦合。这一方法已相继在丰田普锐斯、福特、本田等的产品上应用, 然而在不牺牲座舱热舒适性的情况下, 保证电池在复杂运行条件下的热控制需求并确保电池热性能的综合要求, 仍然是空调空气冷却耦合的一个亟待克服的难题[17, 18, 19, 20]。

PCM冷却利用相变材料的相变潜热吸收和储存电池释放的热量, 再传递给外界空气, 从而实现电池冷却[21, 23]。作为一种被动的热管理方式, PCM冷却可以节省额外的功率消耗[11, 26], 具有广阔的应用前景, 然而目前PCM冷却还处于研究阶段[31], 在实际应用上仍有诸多问题需要解决。如由于PCM熔融状态下的低导热性, 导致散热表面的PCM完全熔融后, 散热性能大幅下降, 反而造成散热失效问题[33]。LIN等[34]在PCM中加入高导热材料, 可以提高PCM的导热系数, 但是采用碳材料强化PCM时, 难以实现潜热与传导热的平衡。此外, 由于相变体积膨胀, 采用PCM冷却存在占用系统空间以及增加车身重量的问题, 距商业普及仍有一定距离[35, 36]。

液冷式热管理系统以添加乙二醇进行防冻处理的水溶液作为冷却介质。与PCM相比, 液体工质具有高导热性[4], 且不用考虑体积变化的问题。与空气冷却相比, 液体冷却虽然增加了系统重量和结构复杂性, 但具有更高的电池热管理能力[26]。美国国家可再生能源实验室(National Renewable Energy Laboratory, NREL)的报告显示, 液体冷却相比于空气冷却更能有效地延长锂离子电池的寿命周期[37]。随着电池冷却需求的增加, 液体冷却作为最具优势的一种冷却方式, 正在获得越来越多的研究关注和商业应用。以特斯拉的Model S、Model X, 福特的福克斯, 奥迪的R8 e-tron, 通用的雪佛兰等为代表的商业产品都采用了液冷式电池热管理系统, 并且越来越多的电池热管理研究也以液冷式系统为重点技术开发对象[27]。HUO等[21]在常规直通道冷板的基础上, 研究了多通道结构的流道数、流向、流量和环境温度等因素的影响, 结果表明增加流道数量或流量可以显著改善液冷板的冷却性能, 而流向对冷却性能的影响较小。ZHAO等[22]构建了由71节18650型镍钴锰酸锂(nickel cobalt manganese, NCM)三元电池组成的电池模块热分析模型, 结合波纹通道液体冷却方案, 研究不同充放电倍率、冷却液流速、电池接触面以及电池和通道接触面的影响。冯能莲等[23]开发了冷却液全方位环绕的蜂巢式热管理系统, 以电加热方案模拟电池3 C放电状态下的产热过程, 实验研究了高温条件下电池冷却以及低温条件下电池加热功能。IBRAHIM等[28]采取间接液体冷却系统对圆柱型锂离子电池模块进行冷却, 对电池进行各种单倍率充放电循环以及模拟实际驾驶情况下电池的使用工况, 利用实验测试数据对电池组内的最高温度、最大温差、蓄热百分比等进行了综合热分析。

在电动汽车行驶过程中, 动力电池根据功率调节在各种充放电倍率(C-rate)下运行, 导致电池热管理系统的热负荷变化。针对液冷式热管理系统, 研究电池在各种充放电倍率下所需的冷却液流量、泵功能耗以及热管理收益, 能够在保证冷却效果的同时, 降低多余能耗, 对工程应用具有指导意义。本文基于多通道蛇形波纹管液冷式热管理系统, 以200个18650锂离子电池组成的动力电池模组为热管理对象, 对不同热负荷条件下的冷却液流量、热管理效果及最优热管理方案进行了实验研究。

实验使用的单体电池性能参数如表1所示, 为BAK公司生产的商用18650锂离子电池, 标称容量为2 750 mA∙ h, 电池阳极材料为石墨, 阴极材料为镍钴铝酸锂(nickel cobalt aluminum, NCA)。电池模组由金属镍片将200个单体圆柱型锂离子电池以10并20串的方式焊接而成。所选电池采用混合脉冲功率(hybrid pulse power characterization, HPPC)重复循环测试以确定其开路电压(open circuit voltage, OCV)、容量和内阻, 并根据以下条件进行筛选:①容量为2 750 ± 50 mA∙ h; ②内阻为30 ~ 40 mΩ [100%荷电状态(state of charge, SOC)且环境温度T0= 25℃]; ③开路电压为4.18 ~ 4.185 V(100% SOC且环境温度T0= 25℃)[31]。

| 表1 18650型NCA电池单体的性能参数 Table 1 Performance parameters of the 18650 type of NCA battery |

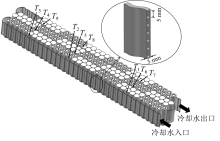

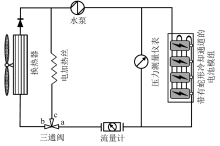

针对实验所采用的圆柱型电池, 蛇形波纹管相比于普通管与电池之间的接触面积更大, 当冷管与电池接触面积越大时, 其散热能力越好, 因此选用蛇形波纹管作为冷却管。图1为基于蛇形波纹管的电池组液冷式热管理系统, 该系统由换热器、水泵、流量计、压差计以及带有蛇形波纹冷却通道的电池模组组成, 以蒸馏水作为冷却液。电池模块的详细结构如图2所示, 该电池模块由电池模组和蛇形波纹冷却通道组装构成。蛇形波纹管长30.50 m、高35 mm、厚3 mm, 管内有四个小型流道, 每个流道长5 mm、宽3 mm。每个电池外壁面和蛇形管道接触面之间放置导热垫片并涂抹导热硅脂以确保两者紧密贴合从而减小接触热阻。电池模组以保温棉覆盖包裹, 减小空气对流对热管理系统热负荷的影响。

| 图1 基于蛇形波纹管的液冷式电池热管理系统Fig. 1 Liquid-cooled thermal management system of the battery base on serpentine wave cooling channel |

在实验过程中, 三通阀ab路导通, ac路关闭, 换热器风扇启动, 运转水泵使冷却水开始循环流动, 经过蛇形波纹管道冷却电池后, 再经换热器将热量排放到外界空气。本实验所用流量计具备流量调节功能, 通过流量计设定冷却水循环流量。

| 表2 10并20串的电池模组的性能参数 Table 2 Performance parameters of the 10 parallel and 20 series battery module |

电池充放电由亚科源BTS-650-300-2电池循环测试装置控制及实现。电池模块冷却液进出口压降采用Senex DP 1300-DP5E22M4B1差压传感器测量。使用K型热电偶测量电池表面及环境温度, 电池表面温度测试点布置如图2所示。热电偶及差压传感器与安捷伦 34970A数据采集装置相连接, 每10 s采集并存储一次。流量计为DK-800-6F型液体流量计, 最小流量为16 L/h, 分辨率为8 L/h。电池模组内还装配有电池保护电路板, 用于平衡电池单元之间的电流, 防止电池的过充和过放。

实验的主要误差来源为热电偶测量温度和差压传感器测量压降产生的误差。K型热电偶测得的温度为Ti(i代表图2中的1 ~ 9测温点), 绝对误差Δ Ti为 ± 0.3℃, 在测试过程中的最小温度Tmin为环境温度25℃, 则相对误差Δ Ti/Ti为1.2%。本实验差压变送器测量的压力范围为0 ~ 100 Pa, 并转变成4 ~ 20 mA直流(direct current, DC)信号输出, 压力信号与电流信号之间关系如式(1)所示, 其中以毫安为单位的零点误差为0.039 mA, 测量读数引起的绝对误差为0.025 mA, 结合式(1)可以得到测量压降绝对误差Δ pi为 ± 0.4 kPa。在测试过程中最小压降pmin为85 kPa, 则相对误差Δ pi/pi为0.4%。液体流量计读数引起的绝对误差为 ± 4 L/h, 为了避免由于绝对误差的存在而引起流速值的重叠, 实验以16 L/h为流量递增量。式(2)为电池模组冷却通道消耗的泵功Pb的计算式。根据COLEMAN等[38]的方法及ANSI/ASME[39]标准, 当参数R是参数Xi的函数, 即R = f(Xi), 则R的绝对和相对误差的计算方程为式(3)和式(4), 结合式(2)计算得到表3所示各个不同流速下泵功的绝对误差和相对误差[40]。

$\Delta p=\left( I-4 \right)\times \frac{100}{20-4}$ (1)

${{P}_{\text{b}}}=\Delta p\cdot {{Q}_{\text{v}}}$ (2)

$\delta R={{\left[ \sum\limits_{i=1}^{N}{{{\left( \frac{\partial R}{\partial {{X}_{i}}}\delta {{X}_{i}} \right)}^{2}}} \right]}^{1/2}}$ (3)

$\frac{\delta R}{R}={{\left[ \sum\limits_{i}^{N}{{{\left( \frac{\partial \ln R}{\partial {{X}_{i}}}\delta {{X}_{i}} \right)}^{2}}} \right]}^{1/2}}$ (4)

| 表3 各冷却水流速下冷却通道消耗泵功值的绝对误差和相对误差统计表 Table 3 Statistical table of absolute error and relative error of cooling channel consumption pump power value at each cooling water flow rate |

式中:∆ p为进出口压降; I为电流; Qv为系统冷却液体积流量; Xi为被测参数; R为被测参数的函数。

电池充电过程采用恒流恒压(CC-CV)方案, 先以恒流充电直至电池电压达到4.2 V, 然后保持电压恒定, 继续充电直到电流降至1/30 C。放电过程采用恒流方案, 放电至电池电压为3 V时截止。

实验在25℃的室内环境中进行, 由空调机组来实现环境温度控制。每一组测试前, 先启动热管理系统并运行一定时间, 当电池组温度与环境温度一致时开始进行充电测试, 充电过程结束后继续将电池组充分冷却到环境温度, 再开始进行放电测试。电池组以0.5 C、1 C、1.5 C和2 C倍率进行充放电运行, 每个充放电倍率下热管理系统的冷却水流速依次递增, 如表4所示。各个流速和倍率下单次充电和单次放电各为一组测试, 共进行26组测试, 并进行重复性验证。

| 表4 各充放电倍率冷却水流速 Table 4 Cooling water flow rate at each charge and discharge rate |

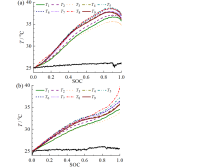

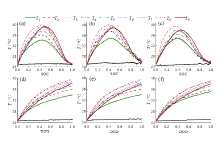

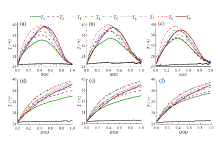

图3、图4分别给出了在0.5 C充放电时未启动水冷循环(冷却水流速为0 L/h)以及启动水冷循环(冷却水流速为16 L/h、32 L/h和48 L/h)时电池模组温度值随SOC和放电深度(depth of discharge, DOD)的变化。启动水冷循环后, 电池温度比未启动水冷循环时有较大幅度的降低, 充电时最高温度由T5= 38.7℃(图3a)降低到T9= 28.1℃(图4a), 放电时最高温度由T8= 39.7℃(图3b)降低至T8= 32.8℃(图4b)。在充电过程中, 温度曲线呈梯形状演化, 开始充电时电池模组SOC较低, 内阻较大, 此时电池产热量大于散热量, 温度呈上升趋势; 随着SOC增大, 工作电压和开路电压的差值(E- E0)减小, 电池内阻和产热速率也随着减小[41], 当产热量减小到和散热量接近平衡时, 电池温度开始呈现平稳及略微下降的趋势; 随着冷却水流速增加和散热率提升, 电池温度下降的幅度也随之增大。当SOC = 0.76时电池的电压达到所设定的截止电压, 充电方式由恒流充电转为恒压充电, 电流逐渐减小, 电池发热量也随之减少, 因此温度开始大幅下降。在0.5 C倍率的放电过程中, 不同流速的温度变化范围几乎一致, 由于电池的不一致性导致了某个电池温升明显高于其他电池, 但是该电池温升也随着流速的增大而明显降低, 表明提高冷却水流速可显著提升系统冷却能力。

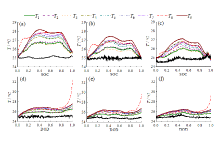

图5 ~ 图7分别给出了1 C、1.5 C 和2 C倍率充放电过程中电池温度的变化。由图5可见, 1 C倍率充电过程的梯状温度曲线平稳段比0.5 C倍率更短且呈上扬趋势, 随着冷却水流速增大, 温度上升越缓慢, 平稳段也越长。由图6和图7可见, 1.5 C和2 C倍率充电过程的温度曲线逐渐呈现三角形状, 恒流充电阶段(对于1.5 C, SOC < 0.5; 对于2 C, SOC < 0.38)电池温度随着SOC的增大而单调递增, 进入恒压充电阶段后, 随着充电电流缓慢减小, 电池产热速率逐渐减少, 温度小幅上升达到高点之后开始降低。随着冷却水流速的增大, 温度最高点越低且越早出现。

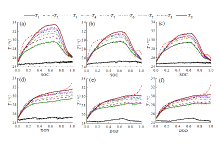

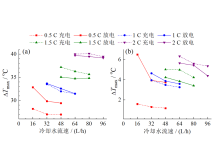

图8给出了各倍率(0.5 C、1 C、1.5 C和2 C)充放电过程中电池模组的最高温度和最大温差随冷却水流速的变化, 可见最高温度和最大温差均随着冷却水流速的增大而降低。由图8a可见, 对于0.5 C充放电过程, 冷却水流速由16 L/h提高到32 L/h带来的最高温度下降的幅度明显大于由32 L/h提高到48 L/h的结果。而对于1 C、1.5 C以及2 C充放电过程, 电池最高温度与冷却水流速几乎呈线性递减趋势, 且斜率随着充放电倍率的增大而减小。以上结果表明, 增大冷却水流速对电池冷却效果存在边际效应, 在低倍率充放电(本实验中为0.5 C)情况下边际效应更明显。由图8b可见, 对于各倍率充放电过程, 提高冷却水流速都有助于减小电池最大温差, 增强电池模组间的温度一致性。可见, 虽然在高倍率充放电时增大冷却水流速对电池最高温度降低的效果有所减弱, 但对提升电池模组内温度一致性仍具有较好的效果。

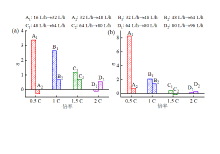

为了分析增大冷却水流量所带来的热管理收益和泵功消耗之间的关系, 确定各充放电倍率下最优的冷却水流量, 本文定义热管理效益值(η )为在相同充放电倍率下, 增大冷却水流量时, 电池最高温度的下降值与泵功增加值之间的比值, 即:

$\eta =\frac{{{T}_{i}}-{{T}_{i+1}}}{{{P}_{i+1}}-{{P}_{i}}}$ (5)

其中:Ti和Ti+1分别是冷却水流量增大前后电池的最高温度; Pi和Pi+1分别是冷却水流量增大前后泵功的消耗。

各充放电倍率及冷却水流量下的η 如图9所示。由于电池的特异性以及温度测量误差的存在, 部分条件下η 出现了负值的情况。整体上, 在相同倍率的充放电条件下, η 随着冷却水流量的增大而减小; 在0.5 C充放电时, 后一次增大流量(从32 L/h增到48 L/h)的η 比前一次(从16 L/h增到32 L/h)有较大幅度的下降, 而且各倍率下前后两次增大流量的η 下降幅度随着充放电倍率的增大而降低。此外, η 整体上也随着充放电倍率的增大而减小。以上结果表明, 随着充放电倍率的增大, 增大冷却水流量带来的热管理效益值有所降低, 而在低倍率条件下, 热管理效益值也随着冷却水流量的增大而大幅下降。因此, 从热管理收益和泵功消耗的角度综合考虑, 在满足电池热安全和温度一致性指标的前提下, 冷却水以低流量为优。

基于多通道蛇形波纹管液冷式热管理系统, 以200个18650锂离子电池组成的动力电池模组为热管理对象, 对不同热负荷条件下的冷却液流量、热管理效果及最优热管理方案进行了实验研究。主要结论如下:

(1)本文提出的热管理系统对动力电池在各种充放电应用条件下都具有较好的热管理效果, 电池最高温度和最大温差基本可控制在40℃以下和5℃以内。

(2)增大冷却水流速有助于降低电池最高温度, 但下降的趋势随流速增大逐渐减缓。0.5 C倍率下流速由16 L/h增大至32 L/h, 电池最高温度下降3℃, 继续增大流量至48 L/h后, 下降0.5℃; 倍率上升至2 C, 其减缓斜率减小, 而系统运行所消耗的泵功增加, 导致了热管理收益随冷却水流速增大而大幅降低。

(3)增大冷却水流速有助于减小电池最大温差, 增强电池模组间的温度一致性。虽然在高倍率(1.5 ~ 2 C)充放电时增大冷却水流速对电池最高温度降低的效果有所减弱, 但对提升电池模组内温度一致性仍具有较好的效果。

从电池的安全性能以及热管理效益的角度综合考虑, 各充放电倍率下热管理系统的冷却水流速都是以保证电池安全和性能的温度指标的最低流速为优(0.5 C采用16 L/h; 1 C采用32 L/h; 1.5 C采用48 L/h; 2 C采用64 L/h)。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|