作者简介:南东宏(1998-),男,硕士研究生,主要从事生物质热化学转化研究。陆 强(1982-),男,博士,教授,博士生导师,主要从事生物质高效热化学转化研究。

掺氮多孔炭材料因其发达的孔结构、丰富的官能团以及良好的稳定性等特点,应用广泛。生物质来源广且价格低廉,以其为原料制备掺氮多孔炭材料是当前研究的热点。针对不同生物质制备生物基掺氮多孔炭材料的工艺及关键影响因素进行综述,分析了氮的赋存形态及形成机理,介绍了其在储能、催化、吸附等领域的应用,并对未来的研究方向进行了展望。

Nitrogen-doped porous carbon materials (NACs) have been widely used due to its well-developed porous structure, abundant functional groups, and good stability. Biomass resource is widespread and economical, preparing NACs from biomass is a hotspot of current research. In this paper, the preparation process and relevant key influencing factors of NACs from various biomass were reviewed, the chemical speciation and formation mechanism of nitrogen were analyzed, and the application of NACs in the fields of energy storage, catalysis, and adsorption was introduced. Finally, the future research direction was prospected.

多孔炭材料具有比表面积大、酸碱耐受性强、化学稳定性好等优点, 在催化、吸附以及储能等领域具有良好的应用前景。然而, 常规炭材料存在表面性质相对单一、官能团种类较少等问题, 为提升炭材料的应用性能, 研究者们通常采用杂原子掺杂对多孔炭材料进行优化改性。

目前, 常用于炭材料掺杂改性的原子包括硼、氮、磷和硫等。这些杂原子的引入, 能够有效改善炭材料的孔道结构和表面性质, 增强材料的电荷密度, 诱导碳原子出现晶格失配, 从而形成活性位点, 提高其催化和电化学性能。与其他杂原子相比, 氮原子是最常见的掺杂原子, 由于其原子半径与碳相近, 在掺杂过程中不会引起严重的晶格失配。同时, 氮原子具有一对孤对电子, 掺杂后能够增强材料的电负性和亲水性[1], 增加材料表面活性位点, 提升材料的电化学、催化、吸附等性能[2, 3, 4]。

随着能源与环境问题的日益突出, 以生物质为原料制备掺氮多孔炭材料受到了广泛的关注。生物质作为唯一的可再生碳源, 不仅原料来源广泛, 而且生物质炭具有表面官能团丰富、孔道结构易于调变等优势。然而, 生物质组分较为复杂, 如何精准调控氮的定向掺杂, 改善孔道结构, 进一步提高多孔炭品质, 是生物质基掺氮多孔炭研究的热点。鉴于此, 本文对生物质基掺氮多孔炭的制备工艺、相关反应机理、关键调控因素及其应用进行综述, 并对未来发展趋势进行展望。

生物质种类较多, 根据氮含量不同, 可分为富氮生物质(N-rich biomass)和贫氮生物质(N-poor biomass)。富氮生物质包括藻类、豆渣、荞麦壳等, 其中藻类含氮量可达10%(如无特殊说明, 均指质量百分数)以上[5], 豆渣的含氮量也高达6.90%[6]。这类生物质可以在不引入外源氮的情况下, 直接用于制备掺氮炭材料。而对于以麦秆、稻壳、杨木等为代表的贫氮生物质, 其氮含量较低(< 1%), 需要引入外源氮实现氮原子的掺杂。原料的不同, 相应的掺氮炭材料制备工艺也有所区别。

| 表1 常见生物质原料的氮含量 Table 1 Nitrogen contents of common biomass feedstocks |

以富氮原料制备掺氮多孔炭需要经过炭化和活化两个步骤, 炭化主要是将原料石墨化, 而活化则是优化其孔结构。根据炭化和活化的顺序, 可将制备方法分为一步法和两步法。

一步法是将原料直接置于气体活化剂(CO2、水蒸气等)氛围或与化学活化剂(KOH、Na2CO3、H3PO4等)按照一定的比例均匀混合, 在惰性气体的保护下, 使炭化与活化同时进行, 从而获得多孔炭材料。PENA等[7]以荞麦壳(含氮2.3%)为原料, 采用CO2和水蒸气活化制备掺氮炭材料, 其氮含量分别为1.5%和1.7%。WANG等[10]将咖啡渣和KOH等质量混合后, 制备出氮含量为1.72%的炭材料。李大伟等[6]采用K2CO3为活化剂制备了豆渣基微孔活性炭, 在650℃时, 其比表面积和含氮量分别为1 188 m2/g和4.1%。

两步法是指先将原料在低温下进行炭化, 再在较高温度下活化制备出高性能炭材料的方法。一般而言, 炭化阶段温度较低, 会导致焦油在孔道中沉积, 堵塞孔道; 加入活化剂后, 能够移除堵塞物并形成发达的孔结构[11]。WANG等[12]先将蘑菇先在500℃炭化2 h, 然后再将所得炭粉与KOH混合后于700℃活化1 h, 所得炭材料中氮含量和比表面积分别为2.27%和2 264 m2/g。在炭化阶段, 温度较低且没有活化剂, 原料的微观结构能够最大限度地保留下来。与两步法相比, 一步法由于挥发分的大量析出以及有机质和无机组分之间的剧烈反应, 孔道结构更为丰富, 但较难保持原料本身含有的一些结构。FU等[13]研究了一步法和两步法对糠醛渣炭材料比表面积的影响, 结果表明, 一步法制备的炭材料比表面积(2 083.6 m2/g)远高于两步法(726.3 m2/g)。

利用贫氮生物质制备掺氮炭材料时, 常用的氮源包括尿素、三聚氰胺、聚苯胺或其他富氮原料。根据氮源引入方式的不同, 可将掺氮方法分为原位掺氮和后处理掺氮。

原位掺氮是指将贫氮生物质与氮源混合或置于富氮氛围(NH3)中进行炭化和活化制备多孔炭。在此过程中, 氮源中的氨基可以与生物质炭中的羰基发生美拉德反应, 使氮留在炭骨架中[14]。这种方法制备的多孔炭中氮原子分布均匀, 且绝大多数为结构氮, 具有良好的稳定性。此外, 氮源在高温作用下分解产生的氨自由基还可以与碳发生反应, 起到活化作用。LIU等[15]利用与CaCl2、尿素进行浸渍混合后的甘蔗渣制备掺氮多孔炭, 结果表明, 尿素不仅将材料含氮量从1.02%增加到8.92%, 而且比表面积也从584.98 m2/g提升至805.58 m2/g。

后处理掺氮是对已经制备好的多孔炭进行掺氮处理。在此过程中, 氮源分解产生的氨自由基不仅会和含氧基团发生反应实现氮掺杂, 而且也会刻蚀炭结构; 然而氨基对炭材料的活化能力较弱, 一般对孔结构影响不大。LI等[16]使用尿素对柳絮炭进行后处理掺氮, 所得材料含氮量由0.14%显著增加至4.14%, 而比表面积仅从1 589 m2/g略降至1 547 m2/g, 其形貌未发生变化, 均为相互交联的纳米片结构。此外, 后处理过程中发生的氨氧化反应会致使孔道堵塞, 造成比表面积减小, 但随着温度进一步升高, 堵塞物气化分解, 堵塞的孔道又会重新开放[17]。PEVIDA等[18]用NH3对商业木质炭进行氮掺杂, 当温度从200℃升至700℃, 材料比表面积由1 294 m2/g降至1 023 m2/g, 而温度继续升至800℃时, 比表面积又恢复到1 190 m2/g。

与原位掺氮相比, 后处理掺氮工艺相对繁琐, 且氮含量较低, 主要分布在材料表面, 为提高氮的掺杂量, 一般需要在高温条件下处理较长时间。

氮元素在多孔炭中的赋存形态是决定其性能的关键因素, 根据氮原子与碳原子结合方式的不同, 可分为表面氮和结构氮(图1)。表面氮以表面官能团的形式存在于材料表面, 主要增加材料的布朗斯特碱性(B-碱性)位点[19], 如氨基、硝基、亚硝基、氰基等。此类官能团碱性较强, 稳定性差, 高温下易分解和脱落。结构氮是指氮原子与多孔炭骨架中的碳原子相结合, 稳定性较好[14], 主要增加材料的路易斯碱性(L-碱性)位点[19], 如吡啶氮(N-6)、吡咯氮(N-5)、石墨氮(N-Q)和吡啶氮氧化物(N-X)等。

| 图1 含氮官能团类型[17]:(1)吡啶酮氮; (2)吡啶氮氧化物; (3)酰胺; (4)石墨氮; (5)亚硝基; (6)吡咯氮; (7)吡啶氮; (8)亚胺; (9)硝基Fig. 1 Type of nitrogen-containing groups[17]: (1) pyridone-N; (2) pyridine-N-oxide; (3) amide; (4) graphite nitrogen; (5) nitroso; (6 ) pyrrole-N; (7) pyridine-N; (8) imine; (9) nitro |

在氮掺杂过程中, 富氮物质分解产生的氨自由基(— NH2、=NH等)与生物质分解产生的含氧官能团(— COO— 、— C=O、C— O— C、— OH等)发生反应, 形成中间类氨基物质, 这些物质随着温度的升高发生脱水、缩合和环化等反应, 转化为氮杂环化合物, 继而形成更为稳定的杂环芳香族分子吡啶氮、吡咯氮、石墨氮和吡啶氮氧化物[20]。此外, 一些含氧杂环化合物(呋喃和糠醛等)通过取代反应也可以转化为N型杂环化合物[21]。

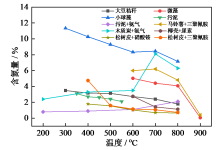

在氮掺杂过程中, 温度对氮含量及其赋存形态影响较大(图2)。对于外源氮掺杂, 随着温度升高, 多孔炭中氮含量呈现先增加后减小的趋势。这是由于当温度较低时, 氮源无法形成含氮自由基与生物质发生反应; 当温度较高时, 虽然能够促进氮源的分解, 但也会造成生物质挥发分的大量析出、炭粉石墨化程度的增加以及含氧基团的减少, 导致含氮基团不易与材料发生反应, 影响掺氮效果[14]。而对于富氮生物质而言, 随着温度的升高, 多孔炭含氮量一般呈下降趋势。WANG等[22]以大豆秸秆和小球藻为原料制备多孔炭, 随着温度由300℃升高至800℃, 多孔炭含氮量分别从3.49%和11.34%降至1.79%和7.16%。总体而言, 过高的温度不利于氮元素的掺杂。

| 图2 温度对生物质炭含氮量的影响[9, 18, 22, 23, 24, 25, 26, 27]Fig. 2 Effect of temperature on nitrogen content of biochar[9, 18, 22, 23, 24, 25, 26, 27] |

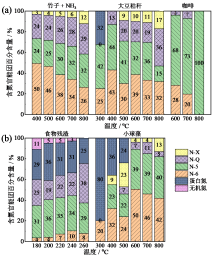

图3为几种常见生物质基炭材料含氮官能团随温度变化的趋势。温度越高, 含氮官能团的稳定性越好。含氮官能团的热稳定性依次为石墨氮 > 吡啶氮 > 吡咯氮。当温度较低(300℃以下)时, 氨自由基可以与含氧基团发生反应, 生成酰胺、酰亚胺、亚胺、胺和腈等, 部分氨自由基也可以攻击碳形成甲烷、氰化氢和氰。在400℃时, 吡啶氮、吡咯氮、石墨氮、吡啶氮氧化物是主要的含氮官能团。随着温度继续升高, 吡啶酮氮、吡咯氮、吡啶氮氧化物逐渐转化为结构更加稳定的吡啶氮和石墨氮。这主要是由于高温会导致位于石墨烯层边缘的吡啶氮或石墨烯层内部石墨氮的形成。当温度升高到1 000℃以上时, 几乎全部是石墨氮[17]。

在活化过程中, 通过活化剂和材料反应, 能够调变材料孔道结构、比表面积和表面活性位点。活化可以分为物理活化和化学活化。物理活化主要有CO2活化、水蒸气活化和空气活化等, 化学活化常用的活化剂主要有KOH、H3PO4、ZnCl2等。一般来说, 物理活化工艺相对简单, 多孔炭以微孔为主, 但反应时间较长, 比表面积小, 孔道结构单一; 而化学活化具有反应时间短、易于控制等优点, 所制备多孔炭比表面积大且孔道结构发达。以下对常见的水蒸气活化、KOH活化和H3PO4活化进行介绍。

3.2.1 水蒸气活化

在水蒸气活化过程中, 具有氧化性的高温水蒸气首先与无序碳原子和杂原子发生反应, 使闭孔打开, 材料中微晶结构暴露, 然后水蒸气可以和材料微晶表面的碳原子进一步反应, 产生扩孔作用[28]。然而, 在高温条件下, 水蒸气与杂原子反应也会使杂原子含量减少[29]。因此, 采用水蒸气活化较难获得含氮量高且比表面积大的掺氮炭材料。

樊瑞军[30]采用水蒸气活化椰壳制备多孔炭, 发现水蒸气用量越大, 活化作用越强, 随着水蒸气流量从0.02 mL/min增加至0.12 mL/min, 多孔炭的比表面积从826 m2/g增加至1 532 m2/g。GUO等[29]对比了水蒸气活化对多孔炭理化特性的影响, 结果表明, 没有水蒸气时, 多孔炭含氮量和比表面积分别为10.67%(原子百分含量)和 93.79 m2/g; 而通入水蒸气时, 多孔炭中含氮量降至7.74%(原子百分含量), 而比表面积则增加至328.81 m2/g。

3.2.2 KOH活化

在KOH活化过程中, KOH对多孔炭孔道结构形成的作用主要体现在三个方面[31]:一是KOH本身与碳反应; 二是反应过程中产生的CO2、CO和K2CO3等对原料进一步活化; 三是当活化温度超过金属钾沸点(762℃)时[28], 钾蒸气扩散进入碳原子层, 导致碳层膨胀。研究表明, KOH在600℃以上时能完全转化为K2O和K2CO3, 且温度越高, KOH消耗越快, 并在800℃以上时完全分解, 因此, 当温度超过800℃时, KOH活化作用基本停止, 碳化成为主要反应[10]。

KOH活化对含氮量的影响主要有两方面。(1)KOH能够增加材料表面的含氧官能团, 有利于促进与氨基的反应, 提高掺氮效果[32]。同时, 氨基与含氧基团发生脱水反应, 会使部分氧以水的形式脱除, 降低多孔炭的含氧量。CHEN等[33]将与KOH混合的竹子置于NH3氛围下制备掺氮多孔炭, 结果表明, KOH使炭材料含氮量从7.3%增加到10.4%。(2)KOH的氧化作用能使已形成的含氮官能团分解。ZHOU等[34]利用KOH对含氮量为17.3%的多孔炭进行活化, 结果发现, 随着KOH与多孔炭比例增加到2, 氮含量迅速降至1.1%。

3.2.3 H3PO4活化

H3PO4活化制备的多孔炭具有丰富的中孔结构, 且酸性较强, 表面含有较多的含氧基团, 有利于氮的掺杂。此外, H3PO4活化还会形成不能被洗除的磷酸酯交联物和聚磷酸酯交联物, 实现磷的掺杂[35]。张净净等[36]将H3PO4用于鱼鳞活化制备多孔炭, 结果表明, 炭材料比表面积从7.4 m2/g提升至498 m2/g, 并且多孔炭同时具有含氮(原子百分含量为11.44%)和含磷(原子百分含量为1.47%)官能团。与纯氮掺杂相比, P元素和N元素共同存在会使材料产生更多的缺陷, 增强多孔炭的电负性, 有利于离子扩散, 从而提高多孔炭的导电性和润湿性, 增加电化学活性位点[37]。

氮源种类及用量也会影响氮的含量及其形态。LIU等[38]将相同质量的尿素、三聚氰胺和椰壳炭混合制备掺氮炭材料, 含氮量分别为1.43%和4.47%。ZENG等[39]以NH3和甘氨酸为氮源, 采用后处理掺氮法制备炭材料, 以甘氨酸为氮源时, 炭材料中含氮官能团为吡啶氮、吡咯氮、石墨氮、吡啶氮氧化物, 而NH3掺杂的多孔炭中只有吡咯氮和石墨氮。一般情况下, 炭材料含氮量通常与氮源用量呈正相关, 但当氮源过量时, 会降低掺氮效果[40]。SUN等[41]研究了三聚氰胺用量对掺氮炭材料含氮量的影响, 随着三聚氰胺用量从0 g分别增加至1 g、2 g、3 g, 炭材料含氮量先从0.56%分别增加至4.7 %、7.72%, 随后降低至6.51%。

相较于常规多孔炭材料, 以掺氮多孔炭作为超级电容器具有独特的优势:(1)含氮官能团可引入赝电容; (2)含氮官能团可改变材料的表面极性, 增加其润湿性, 降低电解液离子在电极材料孔隙中的扩散阻力, 降低电容器阻抗; (3)碳骨架中的氮原子可提供孤对电子对, 改变多孔炭本身电子氛围, 吸引电解液中的离子提高双电层浓度, 进而增加电容器的双电层电容。研究表明, 吡啶氮和吡咯氮是产生赝电容的主要官能团, 吡啶氮氧化物和石墨氮则能增加导电性[29]。LI等[42]在NH3氛围下以竹子为原料制备了掺氮炭材料, 随着氮含量提升至7.55%(原子百分含量), 比电容也从182 F/g增加到208 F/g。SHANG等[43]使用三聚氰胺掺杂鱼腥草制备掺氮炭材料, 发现三聚氰胺的引入极大改变了材料比表面积和含氮量, 且引入了N-6、N-5、N-Q和N-X四种含氮官能团, 使材料比电容从掺杂前的不足100 F/g增加到473.15 F/g。ZHANG等[44]使用尿素制备了葡萄渣基掺氮炭材料, 含氮官能团不仅增加了导电性和润湿性, 还增加了赝电容, 比电容从205.3 F/g增加到393.2 F/g。

此外, 多孔炭的电容性能还与其孔结构有关。微孔可以增加比表面积, 提供更多的能量储存位点, 但不利于离子的输运; 介孔能够增强电解质的传质能力, 但会降低比表面积, 减少活性位点数[45]。CHEN等[46]研究表明, 在6 mol/L KOH电解液中, 当电流密度为1 A/g时, 多孔炭中2 ~ 4 nm的介孔占比为70%时, 电容性能最好。需要指出的是, 材料的最佳孔径分布随着所用电解质溶液种类的不同有所不同, 有机电解质分子大于无机电解质分子, 因此, 使用有机电解质时, 其最佳孔径分布应大于使用无机电解质溶液时的最佳孔径分布[45]。此外, 介微孔还影响材料充放电性能, 其中微孔会降低充放电速率, 而介孔则会增强充放电速率[10]。

氮掺杂能够改善多孔炭表面官能团的分布, 提高其催化性能[2, 47]:(1)氮掺杂可以改变材料的酸碱性和润湿性, 提高其对反应物或产物分子的活化能力; (2)含氮官能团能够提高金属组分或金属氧化物等活性组分的分散度和稳定性, 调变材料的氧化还原能力; (3)氮掺杂后材料中出现的缺陷位有助于反应物和生成物分子的传输; (4)表面氮原子是L-碱性位点, 具有一对固定电子, 能有效抑制积炭。LIU等[48]研究表明, 以大豆为原料制备的多孔掺氮炭材料不仅在中性、酸性和碱性溶液中均表现出优异的催化氧化还原能力, 而且还具有良好的稳定性和较高的电子转移效率。CHEN等[49]将掺氮改性后的活性炭用于催化竹子热解, 酚类产物产率提升了23%。XU等[50]将金属Pd负载于掺氮多孔炭上, 不仅增强了Pd在炭表面的附着力, 抑制活性位点流失, 而且将其用于催化苯甲酸氢化合成环己甲酸, 催化效率提高了9倍。YAO等[51]以柚子皮为原料制备铁氮共掺杂生物炭催化还原Cr6+, 氮原子掺杂为锚定Fe原子提供了位点, 经过五次未经再生的循环试验后, 催化效率仅降低了11.5%。

多孔炭用于吸附时, 除了比表面积和孔径分布等物理性质外, 表面官能团等化学性质也对吸附性能有着重要影响。掺氮多孔炭由于具有丰富的碱性含氮官能团, 对极性和酸性分子有着良好的吸附性能, 如CO2、甲醛、NOx、SO2、H2S等[17, 52, 53]。LIU等[52]研究表明, 炭材料中的碱性含氮官能团可以与酸性气体CO2形成化学吸附。LEE等[53]研究表明, 随着炭材料含氮量从2.3%升至8.4%, 甲醛吸附量从3.27 mg/g升至14.34 mg/g。YANG等[54]通过对锯末炭进行氨化改性后吸附重金属离子, 发现氨基通过络合作用与Cu2+结合, 且随着氨基量的增加, 吸附的Cu2+的量也就越多。ZHOU等[55]使用尿素、乙二胺和三乙醇胺为氮源和玉米秸秆制备了掺氮炭材料, 并对比其对CO2吸附性能的影响, 发现相较乙二胺和三乙醇胺, 尿素掺杂可使炭材料具备更丰富的吡咯氮和更大的微孔孔容, 其CO2吸附量也最大。

在碳中和目标背景下, 以生物质为原料开发掺氮多孔炭材料并将其应用于储能、催化、吸附等领域具有广阔的发展前景。近年来, 生物质基掺氮炭材料的制备工艺和性能虽然有一定的改善, 但由于生物质的复杂性以及多孔炭材料氮含量和结构特征难以定向调控, 该技术目前仍处于实验室研究或探索阶段, 产品品质尚难以满足工业化的要求。因此, 如何实现生物基掺氮多孔炭材料品质的精准调控和性能提升仍有诸多关键问题需要攻克:

(1)比表面积和孔结构是决定炭材料性能的关键参数, 不同应用领域对炭材料比表面积和孔结构的要求不同, 而生物质自身结构较为复杂, 因此, 如何实现对生物质基炭材料物理结构的定向调控是未来研究的重点。

(2)炭材料中氮含量及其赋存形态决定了其应用性能, 如吡啶氮和吡咯氮有利于诱发赝电容, 石墨氮有利于提高导电性, 氨基改性炭有利于提高对酸性气体的吸附能力, 因此, 需要有针对性地调控含氮官能团的种类及数量。

(3)炭材料的物理结构及官能团分布受生物质原料、氮源、制备工艺等多因素的影响, 且同一影响因素对炭材料的物理结构和氮含量的影响难以协同优化, 如高温有利于形成发达的孔结构, 但会导致含氮官能团的分解, 因此, 明确多因素耦合对炭材料理化性质的影响机制, 优化制备工艺, 也是未来研究的重点。

(4)生物质种类繁多, 理化特性差异较大, 其化学组成和结构特征对炭材料的品质具有决定性的影响。因此, 优选生物质原料, 耦合原料配伍和预处理等手段, 定向调控其组成和物理结构, 也是改善炭材料制备工艺的有效措施。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|