作者简介:钱圣涛(2000-),男,硕士研究生,主要从事阴离子交换膜电解水技术中膜电极、流场结构的优化设计研究。王智化(1977-),男,博士,教授,主要从事污染物治理、激光燃烧诊断、新能源制氢方面的研究。

氢能是我国2060年“碳中和”的关键支撑,氢气制备又是氢能产业链“制、储、输、用”四大环节中的首要环节,绿色高效地制取氢气是氢能发展的基础。阴离子交换膜电解水(AEMWE)作为新兴的“绿氢”技术,充分结合了碱性水电解技术与质子交换膜电解技术的优势,有望成为最具发展潜力的可再生能源制氢技术。对AEMWE的原理与研究现状做了简要分析,详细论述阴离子交换膜(AEM)水电解槽关键部件的研究进展与发展方向,包括阴离子交换膜、阳极、阴极催化剂、双功能催化剂、离聚物、膜电极、多孔传输层、双极板及电解液。最后结合研究现状,展望了AEMWE制氢技术的研究方向。

Hydrogen energy is the key support for China's "carbon neutrality" in 2060, and hydrogen preparation is the primary link in the four major links of the hydrogen energy industry chain, namely "production, storage, transmission, and use". The green and efficient production of hydrogen is the basis for the development of hydrogen energy. Anion exchange membrane water electrolysis (AEMWE), as an emerging "green hydrogen" technology, fully combines the advantages of alkaline water electrolysis and proton exchange membrane electrolysis technology, and is expected to become the most promising renewable energy hydrogen production technology. This paper briefly analyzes the principle and research status of AEMWE, and discusses in detail the research progress and development direction of key component of anion exchange membrane (AEM) water electrolyzer, including anion-exchange membrane, anode, cathode catalyst, bifunctional catalyst, ionomer, membrane electrodes, porous transport layer, bipolar plate, and electrolyte. Finally, in light of the current research status, the research and development direction of hydrogen production technology by AEMWE is envisioned.

在全球“ 碳达峰” “ 碳中和” 的大背景下, 大幅提高非化石能源的比例、提升能源利用效率和效益、构建以可再生能源为主体的新型电力系统已成为大势所趋。据国际能源署(International Energy Agency, IEA)发布的《2022年世界能源展望》报告, 可再生能源发电量在总发电量中比重将从2021年的28%上升至2030年的49%, 到2050年将达到80%[1]。近年来, 我国新能源装机量持续攀升, 从国家能源局公布的数据来看, 2022年我国风电、光伏发电量达到了1.19万亿kW∙ h, 占全社会用电量的13.8%, 同比增长21%, 显著高于全社会用电量的平均增长速度(3.6%)[2]。然而, 由于新能源发电的间歇性和不确定性使得电网的源荷协调愈加困难, 能源过剩和浪费问题愈加严重, 因此迫切需要开发绿色、高灵活性的大规模储能技术。其中, 氢能具备清洁、环保、高效、可大规模存储、应用广阔等优势, 可实现“ 电-氢-电” 转化, 并广泛应用于能源化工、钢铁冶炼、交通运输等领域, 是极具发展潜力的储能介质及能源互联介质。

根据碳排放量的不同, 制氢技术可分为“ 灰氢” “ 蓝氢” 和“ 绿氢” 三类。“ 灰氢” 是化石燃料制氢, 碳排放高; “ 蓝氢” 是化石燃料制氢辅之以二氧化碳捕集; “ 绿氢” 利用太阳能、风能等可再生能源发电, 再电解水产生氢气, 是真正的零碳排放。在碳中和的背景下, “ 灰氢” “ 蓝氢” 将逐渐被“ 绿氢” 替代, 绿氢是未来能源产业的发展方向。我国的氢能产业呈现积极发展的态势, 2022年, 国家发改委和国家能源局联合印发了《氢能产业发展中长期规划(2021-2035)》, 明确了氢能是未来国家能源体系的组成部分和战略性新兴产业的重点方向[3]。

目前主流的电解水制氢技术主要有碱性电解水(alkaline water electrolysis, AWE)技术、固体氧化物电解池(solid oxide electrolysis cell, SOEC)技术、质子交换膜电解水(proton exchange membrane water electrolysis, PEMWE)技术和阴离子交换膜电解水(anion exchange membrane water electrolysis, AEMWE)技术四类。其中, AWE技术商业成熟度最高, 且阴阳电极板中不含贵金属, 电解槽成本相对较低, 但由于电极的催化活性较低、隔膜的高欧姆损耗的影响, 导致其最大运行的电流密度较低, 且AWE电解槽启动较慢, 在波动工况下操作安全性差, 通常只能在稳定的电源输入下使用, 因此, 不适合风光等间歇性电能[4]。SOEC技术因其高效率和环境友好的特点而备受关注, 但由于较高的工作温度(500 ~ 1 000β ℃)导致陶瓷材料耐久性不足、系统设计复杂等问题, 目前仍然处于实验室研究阶段[5]。PEMWE技术近年来发展迅速, 目前已初步商业化, 使用质子交换膜(proton exchange membrane, PEM)作为固体电解质, 由于聚合物电解质膜具有气体渗透率低、质子跨膜传输对功率输入反应迅速的特点, 使PEM电解槽具备动态响应速度快、负荷范围广、运行电流密度大、输出氢气压力高、系统结构紧凑等众多优点, 特别适合与可再生能源发电系统耦合制氢[6]。但由于PEM电解槽在强酸性和高氧化性的环境下运行, 设备依赖价格昂贵的金属材料如铱、铂、钛等, 高昂的成本是制约其大规模发展的关键[7]。而AEMWE技术同时具备AWE低成本以及PEMWE高动态响应这两大优势, 近年来受到了业内广泛关注, 虽然目前仍处于产业化初期阶段, 但有望成为最具应用前景的大规模可再生能源电解水制氢技术[8, 9]。

本文对AEMWE制氢技术原理及近年来最新的发展现状进行介绍, 针对目前阴离子交换膜(anion exchange membrane water electrolysis, AEM)电解槽的关键部件如AEM、阳极、阴极电催化剂、离聚物、膜电极、多孔传输层、双极板(bipolar plate, BP)及电解液的国内外研究进展进行阐述, 并结合研究现状对AEMWE制氢技术研究方向进行展望。

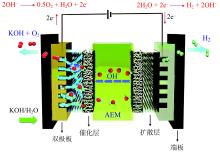

AEMWE制氢技术是基于AWE和PEMWE技术发展起来的。其结构类似PEM电解槽, 用AEM取代PEM进行OH-的传递, 如图1所示。AEMWE结合了AWE和PEMWE的优点, 在弱碱性条件下工作, 可以使用价格低廉的非贵金属催化剂, 降低了催化剂成本和能耗, 且AEM、多孔传输层、双极板的成本均低于PEMWE中的同类部件, 能大幅降低成本; 同时采用聚合物膜, 同PEMWE技术一样具备良好的动态响应特性, 适应可再生能源的波动。低成本与高动态响应是AEMWE的主要优势。此外, AEMWE可用纯水或低浓度的碱性溶液代替浓KOH溶液作为电解质, 有效避免了强腐蚀问题, 因此整个电解水装置具备无泄漏、体积小、易处理等优点, 整体制氢成本较低, 稳定性高, 适合大规模可再生能源制氢。

AEM电解槽主要由AEM、催化剂层(catalyst layer, CL)、气体扩散层(gas diffusion layer, GDL)和BP等密封组合而成[10]。工作原理与其他电解水制氢原理类似, 涉及两个半反应:析氧反应(oxygen evolution reaction, OER)和析氢反应(hydrogen evolution reaction, HER)。使用纯水或低浓度碱性溶液作为电解液, 一般在1.8 ~ 2.5 V电压驱动下, 电解装置以电化学方式分解水并产生氧气和氢气。技术关键是AEM, 其将OH- 从阴极传输到阳极, 同时阻隔气体和电子在电极间的直接传递。由于OER过程和HER过程反应动力学惰性, 为增强反应活性、降低能耗, 通常需要在电极上负载催化剂。

碱性水分解反应及其热力学势如下所示[12]。

阴极:$4{{\text{H}}_{2}}\text{O}+4{{\text{e}}^{-}}\to 2{{\text{H}}_{2}}+4\text{O}{{\text{H}}^{-}}$ ${{E}_{0}}=-0.828\text{ V}$

阳极:$4\text{O}{{\text{H}}^{-}}\to {{\text{O}}_{2}}+2{{\text{H}}_{2}}\text{O}+4{{\text{e}}^{-}}$ ${{E}_{0}}=0.401\text{ V}$

总反应:$2{{\text{H}}_{2}}\text{O}\to 2{{\text{H}}_{2}}+{{\text{O}}_{2}}$ ${{E}_{0}}=1.23\text{ V}$

在碱性条件下, 阴极每产生一个H2就需要两个水分子, 因此从阳极到阴极的水传输是电解槽设计、材料选择和运行模式中需要考虑的关键因素。阳极所需的OH- 由阴极反应提供, 需要通过催化剂层和膜传输到阳极层的催化剂位点, 因此, AEM的传导性对电解效率至关重要[12]。

E0是可逆电势, 在标准条件(压力P = 0.1 MPa、温度T = 298.15 K)下, 水分解的可逆电池电压为1.23 V。然而, AEM电解槽实际工作过程中, 电流通过电池时会发生不可逆损失, 水分解反应的实际电压往往高于可逆电池电压。AEM电解槽的实际工作电压主要由开路电压Eocv、阳极和阴极的活化过电势VAct、扩散过电势Vdiff、欧姆过电势Vohm四部分构成, 如式(1)所示[13]。

$V={{E}_{\text{ocv}}}+{{V}_{\text{Act}}}+{{V}_{\text{diff}}}+{{V}_{\text{ohm}}}$ (1)

开路电压又称最小理论电压, 活化过电势是电化学反应中的一种电位损失, 受到物理和化学参数的影响, 如催化剂性能、电解槽温度、电极形态等。扩散过电势由多孔电极内部的质量传输而产生, 在高电流密度下, 反应产生的气泡会阻塞活性区域、破坏电极和电解质之间的接触并降低催化剂利用率。欧姆过电势主要由双极板电阻、电极电阻、膜电阻和不同层间的界面电阻造成, 对目前的AEMWE来说, 膜电阻占主导[13]。VINCENT等[14]发现保持合适的电解质流速有利于减小欧姆电阻。

作为新兴的电解水技术, AEMWE目前仍处于研究初期。IEA报告显示, 目前AWE和PEMWE的技术水平都在9级(market uptake), AEMWE技术从2021年的4级(small prototype)上升到2022年的6级(large prototype)[15]。相信随着研发投入的增加, AEMWE技术将日趋成熟。然而, 目前该技术仍然有许多待解决的技术瓶颈, 如AEM的离子传输能力弱, 热稳定性和化学稳定性尚未达到商业化水平, 采用非贵金属基催化剂活性不足, 且高温长时间反应过程中, 膜电极组件中的催化剂易溶解脱落, 导致器件整体的电解性能较差。针对上述问题, 目前的研究主要集中于开发高性能非贵金属催化剂、提升膜稳定性和离子导电性、深入了解AEMWE体系的运行机制等。

国际可再生能源署(International Renewable Energy Agency, IRENA)对AEMWE的技术经济目标总结见表1。为具备竞争性并达到2050年的目标, 迫切需要在性能、耐用性和成本等方面取得突破。最近相关研究也取得了较好的成果:在电解性能方面, 使用铂族催化剂的AEM电解槽在2.0 V下使用1 mol/L KOH电解液实现了7.68 A/cm2的电流密度, 超过了最先进的PEM电解槽(2.0 V@6 A/cm2)[12]; 在稳定性方面, 采用无醚Sustainion膜的AEM电解槽在60β ℃、1 mol/L KOH中稳定运行12 000 h, 可以满足工业性能要求[16]。这些优异的结果预示着AEMWE技术突破的可能。

| 表1 AEMWE 技术现状与未来关键性能指标[17] Table 1 AEMWE technology status and future key performance indicators[17] |

但目前针对AEMWE的研究都集中于AEM、阳极、阴极催化剂的开发, 仅有少数研究针对系统集成。单独的膜、催化剂在测试体系下表现出的结果, 集成封装到电解槽中未必能表现出同样的效果。当然, 集成电解槽的研究必定需要更多的时间、资金、人力成本, 这是AEMWE走向产业化的必经之路。且迄今为止仍没有建立合理的性能评估标准、成本估算、气体纯度、运行机制等[9]。综上, AEMWE技术的研发任重道远, 全面了解AEMWE系统中所有组件的特性和机制, 制定标准的性能评估体系, 开发高性能的各系统部件, 完善集成电解槽的研究是AEMWE技术目前的研究重点与难点。

AEM单电解槽通常由双极板、膜电极封装而成, 其中膜电极(membrane electrode assembly, MEA)是电化学反应的场所, 是决定电解槽性能的关键部件, 通常由AEM、离聚物、阳极、阴极催化剂层、多孔层组成。除膜电极外, 双极板、电解液也是AEMWE技术的研究重点。因此, AEM电解槽关键部件的研究详细分为以下八个方面。

阴离子交换膜是AEM电解槽的核心组件之一, 主要起两个作用:(1)作为内部通道传导OH-; (2)隔绝阴极产生的氢气和阳极产生的氧气, 避免危险事故发生。AEM对电解槽的整体性能和耐久性起着至关重要的作用。AEM的微观结构通常由不同的阳离子基团和聚合物主链组成, 这些阳离子基团赋予了膜阴离子选择性。其中, 阳离子基团大多采用季铵[18], 聚合物主链通常采用聚亚芳基醚、聚苯乙烯、聚砜、聚醚砜或聚氧化亚苯等[19, 20, 21]。现有研究表明, 聚合物的主链结构主要影响其机械性和热稳定性, 阳离子基团主要影响离子交换容量、离子电导率和传输数, 而聚合物主链和阳离子基团共同决定了其化学稳定性, 因此聚合物的整体结构对膜的降解机理和降解速率均有一定影响[22]。

作为目前最先进的电解水技术, AEMWE系统的发展历程相对较短, 高性能AEM的研究仍处于早期探索阶段。相对于技术成熟的PEM, AEM的离子传导性和化学稳定性都比全氟磺酸膜低。在电导率方面, 与PEM相比, AEM的OH- 传导率较低, 约为H+ 的二分之一[23]; 在稳定性方面, AEM在碱性条件、60 ~ 80β ℃温度下, 聚合物主链和有机阳离子基团易受OH- 进攻而发生化学降解, 导致膜机械性能和离子传导性急剧下降[24]。因此, AEM相对较低的离子电导率和较低的耐久性一直是AEMWE大规模推广的主要障碍[25]。针对上述问题, 研究人员对膜材料和结构进行了以下研究。

2.1.1 AEM离子传导率提升策略

微相分离结构被认为是聚合物电解质膜中具有离子基团的疏水区和亲水区形成的纳米级微相分离形态[26]。含离子的亲水区可以吸收和聚集大量的水分子, 同时相互连接形成离子传输通道。连接良好的水通道将有效促进离子传导, 从而提高离子电导率而不会过度膨胀。目前, 多年的研究已经提供了多种策略在AEM中形成微相分离[27]。LU等[28]以聚苯并咪唑为聚合物交联剂和N-甲基哌啶季铵化的聚氯乙烯苄作为离子导电组分成功制备交联的AEM。在生成的PBI1-PVBC1-NMPD/OH膜中通过微相分离形成连续的离子传输通道, 在80β ℃时氢氧化物电导率大于80 mS/cm。WU等[29]通过壳聚糖链与氨基和羟基配位的Cu2+ 交联形成了六角形离子通道, 为水扩散和离子传输提供了空间。这种设计思路可以启发许多用于离子传输、离子筛分、离子过滤等的离子交换膜的合成。SIMARI等[30]首次提出用四甲基铵功能化聚砜作为AEM。季铵化聚砜中亲水/疏水域之间的纳米相分离允许生成有效的OH- 传导的连续路径, 氢氧化物电导率在80β ℃时达77.5 mS/cm。另外, 采用厚度相对薄的膜也能提升AEMWE的性能[31], 且28 μ m厚的AEM与175 μ m厚的PEM氢阻隔能力相当[32], 证明了该策略的可实施性。

2.1.2 AEM稳定性提升策略

为提升稳定性, 现有研究主要从以下两个方向开展。

(1)从单体结构和聚合反应角度设计无醚键主链。AEM材料中聚合物主链上的芳醚键因附近吸电子基团(季铵盐等)的存在, 在碱性环境下会加速芳醚键降解, 导致膜主链降解; 而不含芳醚键的全碳基聚合物则具有良好的长期耐碱稳定性[33]。因此, 开发不含芳醚键的聚合物膜材料是提高AEM碱稳定性的有效途径。YAN等[34]制备了含扭曲分子结构的非芳醚哌啶基阴离子交换膜QMter-co-Mpi, 该膜的耐久性测试结果显示, 其稳定性可超过500 h。XU等[35]通过不同比例的亲水性 (2-溴乙基)三甲基溴化铵和疏水性溴己基的侧链改性, 合成一种稳定的带吡啶侧链的无醚聚合物。烷基链的无醚主链和空间屏蔽赋予膜增强的抗亲核攻击碱性。因此, 将BTAB0.8-HB0.2/PBP膜在80β ℃的1 mol/L KOH溶液中浸泡1 008 h后, 仍具有85%的初始电导率。

(2)开发高化学稳定性的新型阳离子基团。较早的研究中主要以三甲基季铵盐为功能基团, 但有研究表明, 该类季铵盐在高温碱性的环境下, 容易被OH- 亲核进攻而发生取代或β 消除反应, 进而使AEM降解而失去传递OH- 的能力[12]。为提高季铵盐阳离子功能基团的稳定性, 取代传统的三甲基季铵盐功能基团, 研究芳香类季铵盐、非芳香环胺型盐、金属中心阳离子等多种化学结构稳定的功能基团[12, 36]。THAM等[37]将C2和N3具有不同取代基的位阻型咪唑阳离子接枝到聚芳醚酮上, 制备的PAEK-APMBI膜在60β ℃、10 % KOH溶液中浸泡四周后性能依旧稳定。HU等[38]将不同含量的磺酸丁酯侧链连接到[2, 2'-(1, 4-萘)-5, 5′ -苯并咪唑]聚合物主链上得到NPBI-BS-X膜。其中, NPBI-BS-47膜在8 mol/L KOH中非原位碱稳定性测试了1 000 h后仍保留有89%的初始电导率。

2.2.1 OER机理

碱性和酸性介质中的OER机理迄今尚未完全明确, 在已提出的OER机制中, 四步法是被普遍接受的碱性OER机制, 如图2(a)所示, 具体反应步骤如下[39]:

$\text{M}+\text{O}{{\text{H}}^{-}}\to \text{MOH}+{{\text{e}}^{-}}$

$\text{MOH}+\text{O}{{\text{H}}^{-}}\to \text{MO}+{{\text{H}}_{2}}\text{O}+{{\text{e}}^{-}}$

$\text{MO}+\text{O}{{\text{H}}^{-}}\to \text{MOOH}+{{\text{e}}^{-}}$

$\text{MOOH + O}{{\text{H}}^{-}}\to \text{M}+{{\text{O}}_{2}}+{{\text{H}}_{2}}\text{O}+{{\text{e}}^{-}}$

| 图2 (a)碱性OER四步反应机理[41]; (b)金属氧化物OER火山型规则曲线图(修改自文献[42])Fig. 2 (a) Alkaline OER four-step reaction mechanism[41]; (b) metal oxide OER volcano type regular curve plot (modified from literature [42]) |

其中:M表示金属表面上的吸附位点。第一步, 通过吸附在活性位点上的氢氧化物的单电子氧化形成MOH; 第二步, 将MOH转化为MO, 并除去两个质子和电子; 第三步, MO与氢氧化物结合, 通过单电子氧化形成MOOH; 最后, MOOH与氢氧化物偶联, 生成O2和水, M活性位点返回到其初始状态[40]。

虽然OER在碱性条件下是有利的, 但由于复杂的四步反应途径, 其对能量的要求仍比HER更高。研究者根据OER机理中结合能的关系为各种金属氧化物表面构建了OER火山图, 如图2(b)所示。其中IrOx仍然是目前最好的OER催化剂, 用作过渡金属基OER催化剂的基准。然而, 四步反应导致较缓慢的OER动力学特性仍是待解决的问题, 且由于反应中间体连续吸附和解吸的要求, 研究重点集中在变价元素的寻找和中间体吸附能的优化上, 以开发高OER活性催化剂。

2.2.2 OER电催化剂研究进展

为充分彰显AEMWE低成本的优势, 开发非贵金属催化剂对降低AEMWE的成本至关重要。近年来, 对弱碱性条件下水电解OER过渡金属催化剂进行了广泛开发, 这些材料主要集中于第一过渡系金属, 如镍(Ni)、钴(Co)、铁(Fe)和铜(Cu), 以及第二过渡系金属钼(Mo)。其中Ni基OER在碱性条件下表现出较好的活性与稳定性, 被广泛用作OER电催化剂, Fe由于高亲氧性, 具有吸附OH- 物质的倾向, 通常作为OER动力学的促进剂[43], 大量研究表明, NiFe基电催化剂具有较高的本征活性和较低的中间吸附能垒, 在弱碱性水电解OER中具有广阔的应用前景。此外, Co由于成本较低, 在氧化反应区域具有抗氧化性[44], 与Ni基OER电催化剂一样, 也被用作贵金属替代品。与表现出优异OER性能的NiFe基催化剂类似, 将Fe与Co一起引入以形成CoFe基催化剂也表现出良好的OER活性。基于上述的金属元素分析, 现阶段对OER非贵金属基电催化剂的研究按组分分为以下四方面。

一是过渡金属氧化物。非贵金属基过渡金属氧化物因其成本低廉、原料丰富、活性高、性能稳定而被广泛用作OER电催化剂。可通过优化尺寸和表面积、结构调整来降低其过电位, 例如采用尖晶石和钙钛矿结构。CAPRÌ 等[45]将采用液相法制备的NiFe2O4用作AEM电解槽中的析氧催化剂, 通过喷涂技术将镍铁氧体沉积到Fumasep® FAA3-50阴离子交换膜上以实现催化剂涂层膜, 在单电池装置测试中, 在60β ℃和2.2 V下, 电流密度达3 A/cm2, 高于使用IrO2的商用催化剂。

二是合金电催化剂。多元合金可克服单一非贵金属电催化剂产生的高过电势, 通过合金化和改变表面电子结构可最大限度提高活性。GEBRESLASE等[46]通过水热反应、多巴胺的原位聚合和碳化, 三步合成了氮掺杂碳包覆的CoFe电催化剂, CoFe/NC对OER表现出优异的催化活性, 在1.0 mol/L KOH、10 mA/cm2的电流密度下, 仅需340 mV的过电势。CHEN等[11]基于聚(芴基-芳基哌啶)隔膜, 使用NiFe基作为催化剂的AEM电解槽, 在电压为2 V时, 电流密度可达1.62 A/cm2, 且在60β ℃、0.5 A/cm2的电流密度下稳定运行了1 000 h以上, 表现出优异的电解性能和稳定性。

三是氢氧化物电催化剂。由于其低成本、高比表面积和独特的电子分布, 被认为是析氧反应中最好的电催化剂之一。用于OER的典型电催化剂包括Ni(OH)2、Co(OH)2、NiFe-LDH和NiFeOOH等。LIAO等[47]通过铈掺杂诱导NiFe-LDH纳米片晶格畸变, 制备具有明显扭曲晶格和缺陷的NiFeCe-LDH@CP催化剂。晶格畸变增加了活性位点, 催化剂表现出优异的OER活性, 在10 mA/cm2时, 仅232 mV的过电位和31.69 mV/dec的塔菲尔(Tafel)斜率, 性能优于传统的IrO2催化剂。

四是过渡金属磷化物, 与其他材料相比, 磷化物很容易产生多种结构, 表现出独特的物理化学性能, 特别是具有强导电性和极强的耐腐蚀性。SANKAR等[48]将基于商用的多孔3D泡沫镍开发自支撑金属磷化物催化剂Ni2P-Fe/NF作为阳极电极用于电极系统, 表现出高OER性能(1 A/cm2@1.73 V), 该结果表明P的掺入能加快OER动力学特性。

综上, 目前备受关注的NiFe催化剂(层状双氢氧化物/氧化物)及Ni基或Cu/Co混合的尖晶石型、钙钛矿型氧化物仍是AEMWE中最具潜力的非贵金属基催化剂。另外, 进一步研究OER机理, 从机理层面对开发高性能的非贵金属基OER催化剂至关重要。目前, 从机理层面提升催化剂性能的研究主要集中于催化剂表面重构与晶格氧化机制两方面。表面重构能带来更活跃的表面结构, 有利于提升OER过程活性[49]。WANG等[50]提出一种阳离子氧化还原调节方法, 用于调节原位催化剂浸出并重新定向层状LiCoO2-xClx的动态表面重组, 氯掺杂降低了引发原位钴氧化和锂浸出的可能性, 从而诱导LiCoO1.8Cl0.2表面在OER过程中转变为自终止的无定形氢氧化物相, 表面重组的LiCoO1.8Cl0.2的性能优于许多最先进的OER催化剂, 且表现出良好的稳定性。晶格氧化机制不受OH* 、OOH* 吸附能比例关系的影响, 由于打破线性比例关系有实现高活性的可能性, 可基于晶格氧化机制设计更高效的OER电催化剂[51]。

2.3.1 HER机理

酸性环境中的析氢反应是一种双电子催化过程, 具有相对较快的动力学。然而, 在碱性环境中, 由于水解离发生在阴极, 因此HER的反应相对缓慢。碱性环境中的HER通常遵循Volmer、Heyrovsky和Tafel的三个步骤[39], 如图3(a)所示:

Volmer:${{\text{H}}_{2}}\text{O}+\text{M}+{{\text{e}}^{-}}\to \text{MH}+\text{O}{{\text{H}}^{-}}$

Heyrovsky:${{\text{H}}_{2}}\text{O+MH}+{{\text{e}}^{-}}\to \text{M}+\text{O}{{\text{H}}^{-}}+{{\text{H}}_{2}}$

Tafel:$2\text{MH}\to 2\text{M}+{{\text{H}}_{2}}$

| 图3 (a)碱性HER机理[41]; (b)单金属HER火山型规则曲线图(修改自文献[42])Fig. 3 (a) Alkaline HER mechanism[41]; (b) monometallic HER volcanic regular curve (modified from literature [42]) |

Volmer步骤是水与氢的电化学还原, 相比于酸性HER, 碱性条件下的Volmer步骤需要水分子分裂, 因此需要更多能量。随后, 可通过两种途径形成氢分子, 分别是电化学析氢的Heyrovsky步骤, 以及化学析氢的Tafel步骤。因此, 要在HER中获得较高的催化活性, 催化剂与氢的结合强度必须适中, 不能太强也不能太弱。研究表明催化剂的Δ GH越趋近0, HER活性越高[52]。单金属的HER火山曲线如图3(b)所示。其中, Pt/C是高效的HER贵金属催化剂, 可作为评估过渡金属催化剂性能的基准。

2.3.2 HER电催化剂研究进展

近年来, 弱碱性条件下过渡金属基HER电催化剂的开发仍在积极探索中。对于弱碱性条件下HER电催化剂的研究主要针对镍(Ni)、钴(Co)、钼(Mo)、铜(Cu)、铁(Fe)等非贵金属元素, 通过元素掺杂、合金化、磷化物和硫族化物, 或引入碳同素异形体, 如碳纳米管和石墨烯, 在结构上开发具有缺陷位点、高比表面积纳米材料等。现阶段对HER非贵金属基电催化剂的研究按金属元素主要分为以下两方面。

一是Ni基电催化剂。由于Ni基催化剂在碱性介质中具有较高的活性和优异的耐腐蚀性, 并且比其他过渡金属(如Fe、Co)更稳定, 因此镍基催化剂被作为HER催化剂来取代Pt基催化剂[53]。如OER中的NiFe基, 由于Co能增强Ni的活性表面积和催化活性[54], 且Ni与Co相互作用的协同效应能降低H-OH键解离的能量势垒, 加速Volmer步骤[55], 因此NiCo基催化剂常作为HER催化剂。MOHAMMADI等[56]在室温下通过电化学沉积合成三元NiCoP纳米结构HER电催化剂, 其HER性能方面超过了二元合金, NiCoP-I电催化剂在碱性溶液中和10 mA/cm2电流密度下, 表现出49 mV/dec的低Tafel斜率。此外, Mo的存在可以促进Volmer步骤并增强内在活性[57], 因此NiMo基合金也常被用作碱性HER电催化剂。WANG等[58]以AEM和等离子喷涂电极的组件组成了不含贵金属的低成本电解槽, 在60β ℃和1 mol/L KOH电解液的条件下开发和测试了几种电极材料, 采用NiAlMo电极的AEM电解槽可在2 A/cm2的电流密度下实现2.086 V的电位, 其性能与工业兆瓦级PEM电解槽相当。

二是Co基电催化剂。Co因其在改善镍基催化剂动力学方面的作用而受到关注。与包含CoFe和Co氧化物的Co基OER电催化剂不同, 在AEMWE中用作阴极的Co基析氢催化剂通常是Co磷化物、硫化物, 因磷、硫、氮等杂原子可以作为活性位点参与HER反应[59]。LI等[60]通过两步热磷化制备具有大量纳米孔的Co2P/Ni2P纳米杂化HER电催化剂, 在1 mol/L KOH电解质中, 10 mA/cm2时的过电势低至51 mV。GUO等[61]在泡沫镍上制备的Co2P-Ni12P5/NF||Fe2P-Ni12P5/NF异质结表现了出较好的HER特性, 组装在双电极系统中模拟工业电解时同样表现出较好的性能(1 A/cm2@1.678 V), 且将其应用于AEM电解槽时, 还表现出了优于商用Pt/C/NF||IrO2/NF的性能, 为工业用大规模制氢电催化剂的开发提供了思路。

双功能催化剂需要同时满足HER和OER的催化活性和耐久性。在PEM电解中, 用于HER的Pt/C和用于OER的RuO2/IrO2并未表现出同时催化这两种反应的能力, 然而过渡金属基催化剂则显示出了这种特性。阳极和阴极可以使用相同的材料组合, 这不仅有可能降低电解槽的制造成本, 还可以简化系统。近年来, Ni基和Co基材料的双功能性得到了全面研究。在这些材料中, NiFe和NiCo基合金、硫化物、磷化物、氧化物和杂化物等在弱碱性条件下表现出低过电位、低Tafel斜率以及良好的HER和OER稳定性。然而, 这些催化剂的HER动力学特性仍然低于Pt/C, 而一些催化剂显示出比IrO2/RuO2更好的OER动力学特性。综上, 使用过渡金属基的双功能催化剂在AEMWE中表现出了良好的性能, 具有研究潜力。CAO等[62]煅烧制备的NiFe2O4@N/rGO的双功能催化剂在1 mol/L KOH中表现出良好的OER动力学性能, 在20 mA/cm2时的过电势为252 mV, 其中N/rGO更高的电导率、比表面积以及氧空位中的缺陷使其OER催化性能高于IrO2; 对于HER, 过电势高于Pt/C, 在10 mA/cm2时约为157 mV。用作AEMWE的双功能电极时, 在10 mA/cm2和20 mA/cm2电流密度下分别显示出1.60 V和1.67 V的低电池电压。PAN等[63]将磷化法制备的NiCoP@FeP双功能催化剂用于AEMWE中, 在1 mol/L KOH电解质、10 mA/cm2电流密度下, 过电势低至1.58 V。LEE等[64]通过水热、热还原、阳极氧化和磷化成功合成了直接在泡沫镍上生长的核壳结构镍钴合金-镍钴磷化物NiCo@NiCoP/NF纳米棒, 将其用作电解槽的双功能催化剂, 在10 mA/cm2的电流密度下, 过电势低至1.58 V, 并显示出超过100 h的电化学耐久性。

离聚物(anion exchange ionomer, AEI)本质上是一种聚合物基质, 其结构与AEM类似[65], 充当催化剂颗粒与GDL载体和AEM的黏合剂, 在催化剂的反应位点和离子交换膜之间形成额外的离子传输, 有助于提高电催化活性。离聚物通常与催化剂混合形成“ 墨水” , 然后在MEA制备过程中通过催化剂涂层基材(catalyst-coated substrate, CCS)方法将这些墨水涂覆到基材/电极表面上, 或通过催化剂涂层膜(catalyst-coated membrane, CCM)方法涂覆在膜上。同AEM的研究一样, 对于PEMWE, 有具备高热稳定性、化学稳定性的全氟磺酸商业离聚物, 但对于AEMWE, 目前还没有标准离聚物, 一般用于AEMWE的传统离聚物是季氨聚砜[66]、德国FumaTech公司的Fumion FAA-3[67]、加拿大Ionomr Innovations Inc公司的AemionTM[68]等。因此, 开发高离子电导率和稳定性的AEI是AEMWE技术的重点。作为膜电极的关键组成部分, 良好的离聚物可以显著提高AEMWE性能, 离聚物应具备以下特性:一是高离子电导率、快速水扩散能力和快速气体渗透性; 二是良好的稳定性, 包括抗氧化稳定性、热稳定性、耐久性和机械稳定性。

离聚物与催化剂之间的负载和分布对电解性能有较大影响。VINCENT等[69]研究了离聚物负载(9% ~ 33%)对催化剂电解性能的影响, 结果表明最低负载实现了最佳性能。PARK等[70]以质量分数为20%的离聚物含量获得最佳MEA性能。离聚物负载过低, 无法起到电荷转移、质量传输的作用, 过高的离聚物负载又会阻碍催化剂活性位点。有研究表明商用的Aemion离聚物与AEMWE中的镍基阳极催化剂不兼容[71]。因此, 需根据不同的催化剂选用合适的离聚物, 并优化电极处离聚物和催化剂负载的比例以获得电解槽的最佳电催化性能。

在电解中, AEI比AEM发挥更重要的作用[31], 由于AEM中使用的各种聚合物架构之间的性能差异很小, 且AEMWE性能主要取决于HER和OER的催化活性, 而这很大程度上受离聚物-催化剂相互作用的影响。CHEN等[72]的研究表明离聚物开发是最大化延长AEMWE寿命的关键途径, 与AEM相比, 催化剂层中离聚物溶胀的减少使得纯水运行下AEMWE系统的寿命延长了4倍。因此, 迫切需要开发用于AEMWE的高性能离聚物。

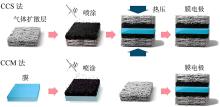

膜电极是AEM电解槽的核心组成部分, 主要包括AEM、离聚物、阳极和阴极催化剂层、多孔传输层。AEM、阳极、阴极电催化剂和离聚物前文均已提到, 不再赘述。多孔传输层将在2.7节中论述。MEA为电化学反应和多相转移提供了重要场所, 直接决定了碱性水电解的性能和耐久性。因此, 开发高性能、低成本的MEA是推动AEMWE大规模应用的关键。MEA的制备方法包括CCS和CCM两种, 如图4所示。

| 图4 典型CCS与CCM制备方法示意图(修改自文献 [75])Fig. 4 Schematic of typical CCS and CCM preparation methods (modified from literature [75]) |

在CCM方法中, 将电催化剂和离聚物的混合物制备成浆料, 利用喷涂、旋涂等方法涂在AEM的两侧并干燥; 然后将其放在气体扩散层之间, 进行机械或热压组装。在CCS方法中, 电催化剂浆料直接沉积在气体扩散层上, 然后烧结形成电极; AEM被封装在气体扩散层或电极之间形成膜电极组件。其中, CCS方法制备相对容易, 适合大规模制备, 但催化剂直接沉积在气体扩散层导致膜与催化剂层不能充分接触, 从而影响催化剂活性。基于CCM制备的MEA比基于CCS的MEA具有更高的催化剂利用率和电化学反应速率[73]。然而CCM的制造过程相对复杂, 并且对于厚度低于20 μ m的膜, 部分催化剂墨水溶剂会溶解膜, CCM中还存在膜蠕变行为, 会降低膜的耐用性[74]。在采用非贵金属基电催化剂的前提下, CCS基MEA和CCM基MEA之间的比较仍需要研究, 以进一步明确最合适的MEA制造方法和兼容非贵金属基材料。

近年来, 通过表面改性多孔载体的自支撑催化电极备受关注。自支撑催化层由多孔载体修饰或增强组成, 通常不需要离聚物(区别于CCS), 即催化活性物质直接原位生长在导电基底上。与传统的粉末状催化剂相比, 自支撑电极避免使用聚合物黏合剂, 以防止其抑制气泡的扩散和活性位点的暴露[76]。这种紧密锚固有效提高了自支撑电极的机械稳定性, 保证了活性材料与基底之间的电子转移效率。因此, 自支撑电极更适用于高电流密度和长期运行的碱性水电解[77]。目前常用的自支撑电极的制备方法主要是电沉积法、水热法/溶剂热法。最近, WAN等[78]设计了一种基于高度多孔催化剂层(catalytic layer, CL)、超薄膜层(membranous layer, ML)和3D CL/ML界面结构的新型3D有序MEA, 其结构具有丰富的活性位点和高效的传质途径, 将其用于AEMWE, 表现出较好的电解性能(3.1 A/cm2@2 V)。这种在CL/ML间构建3D有序MEA的方法为高性能AEMWE膜电极的设计提供了新思路。

多孔传输层(porous transport layer, PTL)又称气体/液体扩散层、集电器, 位于双极板与催化剂层中间, 主要起到电解质、气体传输以及电子和热量传导的作用。在PEM电解槽中, 由于阳极侧高电位、富氧和强酸性的恶劣环境, 多采用价格昂贵的钛基材料PTL。而在AEM电解槽中, 由于弱碱性条件, 阳极PTL通常采用价格低廉的泡沫镍, 阴极可采用泡沫镍或碳布, 极大降低了成本。PTL对AEMWE性能起关键作用[79], 因此, 研究高导电性和导热性、强疏气/亲水性、良好机械特性和高耐腐蚀性的PTL至关重要。目前研究主要集中于PTL形态、孔隙率的优化, 新型材料的开发等方面。此外, 可通过电解槽中传热传质研究, 优化电解槽的热管理, 进一步提高电解性能。BOCK等[80]通过仿真模型研究了AEM电解槽中膜和PTL热导率对温度梯度的影响, 研究发现电池的核心温度与测量温度存在较大偏差, 强调了目前仅通过电解液控制反应温度的弊端。

双极板是水电解槽中的多功能组件, 主要作用是连接堆栈中的相邻电池, 确保电荷载流子在相邻电池间传输, 供应反应物(H2O)和去除气态产物(H2和O2), 以及为集电器、膜和电极等提供机械支撑。此外, 双极板在热量传输和水管理中也发挥重要作用[81]。在PEM电解槽, 同样由于强酸性的恶劣环境, BP仍需使用价格高昂的Ti板, 以保证导热性、导电性、耐腐蚀性和化学稳定性。而在AEMWE中, 目前主要是继承AWE技术的BP, 通常由镀镍不锈钢制成[82]。值得关注的是, 双极板成本占电解槽总成本的50%[83], 随着纯水AEMWE技术的开发, 可设计成本更低的BP, 以进一步降低AEM电解槽的总体成本, 提高竞争优势。此外, 双极板作为电解质、气体的传输端口, 其传热传质研究非常重要。在PEMWE中, 有研究通过合理设计不同的流道结构如平行流场、单蛇形流场、多蛇形流场[84]等, 也有研究通过流道建模分析了通道高度、堵块、脊宽度、流道边界等影响[85], 旨在寻找最优的流道结构和参数, 以最小化流阻, 及时排出电解反应产生氢气和氧气, 减少传质阻力, 降低电压损耗。这些研究为AEMWE中高效BP的设计提供了思路。

电解液对提升AEMWE的电解效率起重要作用。在AEMWE中常用的电解液是KOH、K2CO3和纯水。区别于传统的AWE所使用的高浓度碱性电解液, 由于AEM可传导OH-, 因此, AEMWE可使用低浓度的碱液, 可避免实验过程中高腐蚀性电解质造成的安全问题, 不仅能降低电解的成本, 还能提高系统的灵活性。然而, 较低浓度的碱液无疑会影响离子传输, 降低电解性能。通常情况下, 电解性能随电解液浓度增大而提升, 但该提升也有一定限度。电解质溶液KOH浓度从0.1 mol/L增大至0.3 mol/L时, 电池性能得到改善, 但当电解质溶液进一步从0.3 mol/L增大为1.0 mol/L时, 性能改善不明显[86]。这主要是由于电解质浓度的微小增加有助于加速OER和HER动力学特性、降低膜的欧姆电阻以及加快离子迁移率。但进一步增加电解质浓度会导致溶液黏度增加, 并由于表面形成气泡而堵塞催化活性位点。目前常用的弱碱溶液是KOH和K2CO3, 碳酸盐的动力学通常低于氢氧化物, 但目前对于二者的选择仍存在争议。KIESSLING等[87]对相同电导率和相同pH下的电解液进行电解性能比较, 在动力学电流区域, 三种电解质的电解性能呈现0.5 mol/L KOH > 18 mmol/L KOH > 0.82 mol/L K2CO3的趋势, 而在700 ~ 2 000 mA/cm2电流密度时, 电解性能趋势变为0.5 mol/L KOH > 0.82 mol/L K2CO3 > 18 mmol/L KOH, 表明稳态和高电流密度的操作条件下碳酸盐可能是较优的选择。

纯水供给的AEMWE没有腐蚀性液体电解质, 这无疑能降低电解槽的开发和运营成本, 但仅有聚合物材料提供氢氧化物传导通路, 将导致工作电压较高。尽管如此, 纯水AEMWE仍是最有发展前景的一项关键技术。LIU等[88]研究发现额外的氢氧化物不仅对膜和催化剂层的欧姆电阻起着关键作用, 而且对反应动力学也起着关键作用。添加的液体电解质与电催化剂形成了额外的电化学界面, 从而提供更多的离子传输路径, 使用1 mol/L KOH的电池中的总有效电化学活性表面积是纯水中的5倍。LINDQUIST等[89]认为, 提高AEM氢氧化物电导率、质量传输和长期离聚物稳定性对开发纯水AEM电解槽至关重要。总之, 使用纯水电解质的前提是AEM及离聚物性能的突破。

为实现大规模制氢并避免昂贵的水预处理, 电解槽技术必须适应自然界中直接可用的水。海水资源丰富且原则上能实现更高效的水电解(海水电阻20 Ω · cm < < 纯水电阻18 MΩ · cm), 是理想的电解液。然而, 海水中的Cl-和微生物会腐蚀金属, 特别是Cl-会引起析氯反应, 严重阻碍析氧反应的发生, 对OER电极提出了严峻的挑战[90]。此外, 海水中存在的Ca2+和Mg2+在电解过程中还会沉积在电极表面和孔隙中, 阻塞催化活性位点[91], 严重影响催化活性。开发具备高电解活性和耐久性海水电解槽是一项艰巨任务。在众多催化剂中, NiFe层状双氢氧化物电催化剂在海水中表现出较高的OER活性[92]。XING等[93]开发的NiFe-LDH催化剂AEM海水电解槽在300 mA/cm2下运行超过1 000 h, 表现出优异的电解性能。近年来, 国内学者在海水电解制氢取方面获得了突破性进展。谢和平院士团队开发的海水无淡化原位直接电解制氢策略[94]已成功应用于全球首个海上风电海水制氢示范工程, 打破了海水电解制氢领域近半世纪的难题, 这无疑将加速助推我国可再生能源大规模制氢的产业化进程。

AEMWE制氢技术由于同时结合AWE技术与PEMWE技术的优点而备受关注, 尽管近年来对AEM电解槽关键部件的开发取得了显著进展, 如德国Enapter公司已开始提供全球唯一的商业化AEM电解槽与制氢系统, 但其单槽产氢量仅为0.5 m3/h, 需要串联数十台单机才能达到百千瓦级的制氢规模。国内方面, 北京中电绿波科技有限公司发布了10 m3/h AEM电解槽, 采用非贵金属催化电极在80β ℃、10% KOH、3.2 MPa的工况下电流密度可达到1.14 A/cm2@2 V, 最快冷启动时间16 min。但由于关键材料技术障碍和制造挑战, AEMWE技术距离大规模实际应用还有一定距离。为此, 结合AEMWE技术目前的研究现状, 提出以下展望, 以助推AEMWE技术的发展和商业化进程:

(1)开发高离子电导率、高强度和高化学稳定性的AEM是AEMWE制氢技术突破发展瓶颈的重中之重。目前, AEM的研究仍处于初级阶段, 现有的国内外产品在苛刻的电解水制氢工况下依然存在离子电导率、化学稳定性、机械稳定性等难以兼顾的问题, 且只能提供较小尺寸产品, 难以满足工业应用需求。因此, 需深入了解聚合物主链和阳离子基团的降解机制, 开发高活性的阳离子基团/主链/侧链结构, 通过调控阳离子基团和聚合物主链的连接方式等构建有效的离子传输通道, 以提升AEM的离子电导率和稳定性。

(2)加强机理与理论研究。其一, 深入研究AEM的失效机制, 揭示其降解和寿命限制的根本原因。通过深入了解失效机制, 可以有针对性地改进膜材料的稳定性和耐久性, 提高电解效率和可靠性。其二, 探究水分子和气体产物在电解槽中的传输行为, 研究其受限、扩散等动力学特性。通过深入理解反应物、产物的传输机制, 可以设计出更高效的电解系统。其三, 深入研究OER/HER机理, 揭示电解过程中氧气和氢气的生成机制。通过研究催化剂的活性中心和反应路径, 可以开发出更高效、更经济的催化剂, 提高氧气和氢气的产率, 并降低能量损耗。然而, 目前对AEM的失效机制、水传输动力学、OER/HER机理等的研究仍有待深入, 而基于此的理论研究非常必要, 是电解技术突破的关键。

(3)开发高性能的电解槽部件。为了与现有的电解槽技术竞争, 除了AEM, AEMWE还需要在阴极、阳极电催化剂、离聚物和膜电极组件集成等方面取得材料和技术的突破。对于OER电催化剂, 非过渡金属元素中, NiFe基催化剂具有最好的活性, 但关于NiFe基催化剂活性位点机制仍存在争议, 且需要加强其在稳定性和潜在降解机制方面的研究。对于HER电催化剂, 性能最好的仍然是各种类型的PtNi和Pt/C铂基催化剂, 在非铂基催化剂中, NiMo、NiCo基催化剂最具开发潜力, 氮、磷、硫等杂原子的掺杂可提升HER活性。加强对双功能催化剂的研发, 可进一步简化系统, 减低成本, 提升AEMWE的竞争性。开发高离子传导性、高化学稳定性的离聚物也非常关键, 有研究发现AEI对电解性能的影响甚至超过了AEM。目前大多研究都集中于AEM和电催化剂的开发, 需完善对MEA特性的研究, 特别是催化层与膜界面, 催化层与多孔传输层界面的特性尚不明确。此外, 需要改进气体扩散层和双极板, 以提高传热传质能力、电池效率; 还需要努力实现电解液从弱碱性溶液到纯水甚至海水的过渡, 以进一步降低运营和维护成本。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|

| [71] |

|

| [72] |

|

| [73] |

|

| [74] |

|

| [75] |

|

| [76] |

|

| [77] |

|

| [78] |

|

| [79] |

|

| [80] |

|

| [81] |

|

| [82] |

|

| [83] |

|

| [84] |

|

| [85] |

|

| [86] |

|

| [87] |

|

| [88] |

|

| [89] |

|

| [90] |

|

| [91] |

|

| [92] |

|

| [93] |

|

| [94] |

|