作者简介:刘振安(1997-),男,硕士研究生,主要从事固态金属氢化物储氢系统研究。柴 牧(1988-),男,博士,讲师,硕士生导师,主要从事固态金属氢化物储供氢系统研究。

为研究AB5型固态金属储氢系统在不同温度和压力条件下的吸/放氢性能,搭建小型固态金属储氢罐实验平台,设计不同温度及压力条件下的吸/放氢循环实验,利用循环水浴系统构造换热环境对固态金属储氢罐进行循环换热,测试吸/放氢压力和温度等关键操作参数对AB5型固态金属储氢系统吸/放氢性能的影响。结果表明:在达到相应吸氢反应平衡压力的条件下,较高的吸氢压力和温度对吸氢效率均具有促进作用,同时,较高的吸氢压力会加剧系统主要吸氢阶段的化合反应,伴有强烈的热交换行为,且维持不同放氢压力条件下的持续放氢需达到相应的放氢温度;同一压力条件下,较高的放氢温度可提高系统的放氢效率,使系统内部氢气压差达到相应放氢条件以维持系统持续稳定放氢的需求。上述结论可为AB5型固态金属储氢系统的研究提供参考。

To study the performance of hydrogen absorption/desorption of AB5 solid metal hydrogen storage system under different temperatures and pressures, an experimental platform with a small solid metal hydrogen storage tank was established, and hydrogen absorption/desorption cycling experiments under different temperatures and pressures were designed. A circulating water bath system was used to construct a heat exchange environment to circulate the heat to the solid metal hydrogen storage tank, and to test the influences of the key operating parameters, such as the pressure and temperature of hydrogen absorption and desorption, on the performance of hydrogen absorption/desorption of the AB5 solid metal hydrogen storage system. The results show that higher hydrogen absorption pressures and temperatures can promote hydrogen absorption efficiency under the corresponding hydrogen absorption equilibrium pressures. At the same time, higher hydrogen absorption pressures exacerbate the chemosynthesis reactions in the main hydrogen absorption phase of the system, resulting in a strong heat exchange behavior, and maintaining continuous hydrogen desorption at different release pressures requires the appropriate desorption temperature. Under the same pressure conditions, a higher hydrogen desorption temperature increases the hydrogen desorption efficiency of the system, so that the pressure difference of hydrogen inside the system can meet the requirements of the corresponding hydrogen desorption conditions to maintain continuous and stable hydrogen desorption. The above conclusions can provide a reference for studying AB5 type solid metal hydrogen storage systems.

氢能作为一种清洁、高效的二次能源, 具有环保、无污染等优点, 而高效安全的储/供氢技术更是影响氢能推广应用的关键因素。目前常见的储氢技术主要有高压气态储氢、低温液态储氢、纳米材料吸附储氢和金属氢化物固态储氢四种方式, 其中金属氢化物固态储氢技术以其安全性好、储氢密度高、氢气纯度高、运输方便、操作简单以及吸/放氢条件温和的特点[1, 2, 3], 成为当前储氢技术中最有发展前景的储氢方式之一。其次, 利用储氢合金吸/放氢过程化学反应的可逆性即可达到氢气的储存和释放的循环。同时, 金属氢化物固态储氢技术的反应条件较为温和, 可在室温条件下进行, 是解决氢能源运输和储存的重要手段和方法。得益于科技的发展与进步, 作为金属氢化物固态金属储氢技术的关键, 储氢材料的研发成果丰富, 但目前真正实现商业化应用的储氢材料依旧以稀土系AB5型LaNi5储氢合金为主, 其原因在于LaNi5储氢合金具有良好的吸/放氢性能和材料循环稳定性[4, 5, 6]。相关吸/放氢循环实验测试结果表明, LaNi5储氢合金在前50次吸/放氢循环实验, 材料循环特性无明显变化, 100次吸/放氢实验循环后, 材料特性仅出现微小下降[7]。

温度条件和压力条件是影响金属氢化物固态储氢技术吸/放氢效率和性能的重要因素。首先, 压力条件的变化会对吸/放氢过程的效率产生重要影响。闫红丽等[8]搭建了基于金属氢化物固态氢源的氢燃料电池动力系统实验台, 发现在较高吸氢压力下, 吸氢效率得到提高。根据金属氢化物吸/放氢过程的相平衡特性可知, 吸/放氢反应的推动力为氢气压力与平衡压间的压差, 吸氢压力越高, 压差越大, 反应的推动力越大。其次, 金属氢化物吸/放氢过程是一种快速的热交换过程, 大量的文献表明金属氢化物吸/放氢效率受固态储氢反应床热交换效率的影响。因此, 可以通过提高固态储氢反应床的换热效率来提高金属氢化物固态储氢系统的吸/放氢效率。针对这一问题, 当前研究主要集中于对固态储氢反应床的结构进行再设计, 通过添加相应附加结构或融合已有的传热设计理念进行反应床的结构改变。NAM等[9]通过建立三维LaNi5合金吸氢反应数学模型, 对相同体积不同几何结构的反应床进行吸氢反应模拟, 结果表明容器的外表面积与体积之比是决定吸氢反应效率的重要因素之一。CHIPPAR等[10]对固态储氢反应床反应区采用多个分室化的设计方法, 将其设计为堆叠式反应床, 通过数值仿真发现分室化设计的固态储氢反应床能够增大合金与换热区域的接触面, 使反应区域内温度分布更均匀并且可以有效提高固态储氢反应床的吸氢效率。CHANDRA等[11]设计了一台内置锥形翅片和换热管的固态储氢反应床, 通过数值仿真发现锥形翅片具有更大的表面积, 从而具有更好的换热效果。WANG等[12]通过仿造树干的天然分岔结构, 在固态储氢反应床径向截面上建立辐射状换热管道模型, 并优化换热通道在反应器径向上的排布方式, 同时提出带换热夹套的辐射管微通道反应器, 结果表明, 换热夹套的加入能够进一步减小固态金属反应床床层的传热距离, 并消除反应区外边缘区域的传热不利区域。

以上研究多集中于储氢合金反应床的数值仿真模拟, 在针对基于金属氢化物固态储氢系统吸/放氢效率关键参数的测试上, 可提供借鉴经验, 但关于放氢压力和温度对放氢效率影响规律的实验研究较少。同时, 相比于数值仿真的理想化状态, 基于金属氢化物的固态储氢系统在现实条件下的放氢性能具体表现与实验环境因素关联较大, 有别于数值仿真环境, 针对该系统在现实条件下的实用性研究十分有必要。因此, 本研究针对以AB5型合金为储氢材料的罐式固态储氢反应器, 开展在不同吸/放氢压力和温度条件下的放氢性能实验研究, 探索不同条件下该金属氢化物固态储氢系统的吸/放氢性能, 为罐式固态金属氢化物储氢系统的设计提供参考依据。

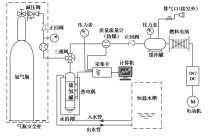

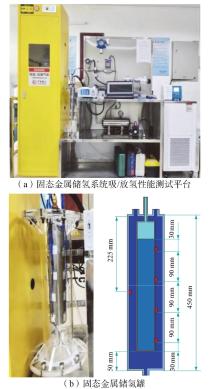

为研究AB5型固态金属储氢系统在不同温度和压力条件下的吸/放氢性能, 搭建了如图1所示的以小型罐式固态金属氢化物储氢反应床为核心的实验平台, 图1(a)为该平台的整体构造, 图1(b)为内部填充储氢合金的不锈钢储氢罐, 该固态金属储氢罐几何尺寸为φ 56 mm × L 380 mm。为了给储氢罐提供稳定的换热环境, 采用温度变化误差为 ± 0.05β ℃的恒温水槽与透明水浴箱组合为循环水浴系统, 经恒温水槽加热或冷却的水流由水浴箱底部入口流入, 换热后从上部出口流回恒温水槽。不锈钢储氢罐四周壁面均匀排布热电偶, 用以实时测量反应床在放氢实验过程中的壁面温度变化。将热电偶由上至下标记为1 ~ 4层, 彼此间隔90 mm, 如图1(b)所示, 测点1与测点4所处位置距反应床合金上/下表面30 mm, 测点2与测点3处于中部区域并与其他测点间隔为90 mm。热电偶用防水胶紧密粘合于罐体表面, 并用绝热胶带覆盖从而更精准反映罐体自身温度变化情况。同时, 在水浴箱中部、出水口和入水口分别加装热电偶用以测量该区域的水温变化。

| 图1 固态金属储氢系统吸/放氢性能测试平台Fig. 1 Hydrogen absorption/desorption performance testbed of solid metal hydrogen storage system |

多项研究[13, 14, 15, 16, 17, 18, 19]通过LaNi5储氢合金吸/放氢反应动力学方程的求解分析, 结果表明吸/放氢反应的平衡压强主要受反应温度与原子比H/M的影响, 根据相应动力学方程可绘制出不同温度条件下吸/放氢反应平衡压强Peq与反应原子分数复合曲线(P-C-T曲线)如图2所示[13]。

| 图2 LaNi5储氢合金吸氢(a)和放氢(b)反应P-C-T曲线[13]Fig. 2 P-C-T curve of hydrogen absorption (a) and desorption (b) reaction of LaNi5 hydrogen storage alloy[13] |

曲线拟合结果表明, 其所建立的动力学方程可真实反映LaNi5储氢合金吸/放氢反应过程, 具有重要的参考意义。同时, LaNi5储氢合金吸/放氢反应遵循能量守恒定律, 相关反应的能量源项表达式为[13, 14, 15]:

$\dot{e}=\dot{m}\left[ \Delta S-T\left( {{C}_{p\text{, h}}}-{{C}_{p\text{, m}}} \right) \right]$ (1)

式中:$\dot{e}$为反应过程产生的能量; $\dot{m}$为描述储氢合金吸/放氢过程中单位时间和单位体积内被吸收/释放的氢气质量; $\Delta S$为储氢合金吸放氢反应的熵变; T为温度; ${{C}_{p\text{, h}}}$为氢气的热容; ${{C}_{p\text{, m}}}$为储氢合金的热容。式(1)表明相关反应过程所释放的能量与储氢合金吸/放氢的质量相关。

图2的实验与拟合结果及式(1)表明, 吸氢反应后期, 反应器内部无法维持稳定平衡压强, 内部氢压急剧上升。原因在于反应区吸氢反应基本完成, 储氢合金基本达到充分吸氢状态, 若要维持吸氢反应, 需更高的压力条件推动相关化合反应持续进行, 最终使储氢合金吸氢状态无限逼近100%, 该阶段由于吸氢质量较小, 系统已无明显热能交换, 主要依靠内部高压条件维持吸氢反应; 同理, 随着储氢合金持续放氢, 在基本达到充分放氢状态时, 内部氢压下降, 直至放氢结束, 原因在于放氢质量减少, 反应器内部无法维持放氢平衡压。由于LaNi5储氢合金的吸/放氢反应为强烈的热交换反应, 系统温度变化幅度与规律反映了相关吸/放氢反应的剧烈程度及所处的反应阶段, 根据式(1)所建立的能量源项与质量源项的关系, 可通过系统温度变化进一步判断系统吸/放氢效率变化。综上所述, 本实验研究所采集的系统吸/放氢过程的温度数据可直观反映系统内部吸/放氢反应在相应条件下所处的阶段与效率。

由于吸/放氢实验过程所测得温度数据均为罐体外表面温度数据, 为进一步检验实验数据的准确性, 在稳定换热环境下, 罐体内部同一高度金属氢化物床层与罐体内壁面接触相应位置温度可根据傅里叶导热定律进行计算。本实验研究所采用的固态金属储氢罐主要参数见表1。

| 表1 固态金属储氢罐主要参数 Table 1 Main parameters of solid metal hydrogen storage tanks |

建立傅里叶导热定律:

$q=\frac{\lambda \cdot A\cdot \Delta T}{\delta }$ (2)

$\Delta T=\frac{q\cdot \delta }{\lambda \cdot A}$ (3)

式中:q为热通量; λ 为材料导热系数; A为导热面积; Δ T为温度差值的绝对值; δ 为材料厚度。由式(2)可知, 相同的材料在持续稳定的环境温度中, 材料两侧的温度差值可近似为定值, 由此可得该系统反应床床体内外壁面温度差如式(3)所示, 将各项参数代入计算, 可得Δ T ≈ 0.343β ℃, 即反应床床体内外壁面温度相差约为0.343β ℃, 误差不超过0.5β ℃, 在可接受范围。此结果为估算值, 实际温度还需考虑放氢过程中储氢合金的吸热效应及不同区域反应快慢所带来的影响。

最终, 本实验搭建的AB5型固态金属储氢系统结构示意图如图3所示。氢气瓶通过减压阀、单向阀、质量流量计和三通阀与固态金属储氢罐相连接, 作为固态金属氢化物储供氢系统吸氢实验的供氢源。放氢时, 氢气分别流过压力表、减压阀及质量流量计进入氢气缓冲罐, 缓冲罐上部接排空阀, 右端连接减压阀接燃料电池及后续用电器。恒温水槽和水浴箱为固态金属储氢罐提供稳定的换热环境, 实验过程中可根据实验工况调整恒温水槽的工作温度进而控制进入水浴箱水流的温度。固态金属储氢罐安置于水浴箱内, 保证实验过程中壁面充分接触换热水流, 以达到吸/放氢实验所需的温度条件。测量罐体壁面温度的热电偶、压力表及质量流量计所测数据通过采集卡采集实时数据并输入计算机。

参考图2及表1相关参数, 在AB5型固态金属储氢系统吸氢实验中, 设计了不同的吸氢压力, 分别为1.5 MPa及2.5 MPa, 每个吸氢压力下又设计了不同的吸氢温度, 分别为5、10β ℃, 共计4组实验(1.5 MPa, 5β ℃; 1.5 MPa, 10β ℃; 2.5 MPa, 5β ℃; 2.5 MPa, 10β ℃), 见表2。为避免储氢合金放氢过程对吸氢实验的影响, 每组吸氢实验在相同放氢条件并达到充分放氢状态下进行, 同时, 以该放氢过程所释放的氢气总量作为每组吸氢实验的吸氢总量。实验过程中, 调节恒温水槽工作温度为当次实验温度, 为降低反应床自身温度对实验的影响, 在实验正式开始前, 需将换热水流在水浴箱内循环预冷20 ~ 30 min, 使反应床整体温度与换热水流温度一致。

| 表2 不同压力和温度下的吸/放氢实验组合 Table 2 Combination of hydrogen absorption/desorption experiments at different pressures and temperatures |

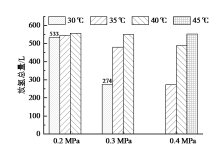

根据图2, 放氢反应在0.2 MPa与0.3 MPa放氢压力条件下的放氢平衡压平台的出现分别需要放氢温度达到303 K与313 K; 要维持0.4 MPa放氢压力条件下的持续放氢, 相应的放氢温度须达到313 K以上, 参考表1主要参数并结合LaNi5储氢合金的放氢特性, 在AB5型固态金属储氢系统放氢实验中, 设计不同放氢压力, 即0.2 MPa、0.3 MPa及0.4 MPa。同时, 每种放氢压力下又设计了不同的放氢温度, 因30β ℃水浴温度不足以支持0.4 MPa的放氢实验, 0.4 MPa的放氢实验从35β ℃水浴温度开始, 则放氢温度有30、35、40、45β ℃, 共计9组实验(0.2 MPa, 30β ℃; 0.2 MPa, 35β ℃; 0.2 MPa, 40β ℃; 0.3 MPa, 30β ℃; 0.3 MPa, 35β ℃; 0.3 MPa, 40β ℃; 0.4 MPa, 35β ℃; 0.4 MPa, 40β ℃; 0.4 MPa, 45β ℃), 见表2。

为避免储氢合金充氢过程对放氢实验的影响, 每组放氢实验必须在相同充氢条件并达到充分充氢状态下进行, 相应AB5型固态金属储氢罐在达到充分充氢状态后, 需要进行静置, 使其罐体温度恢复至20β ℃, 进一步降低实验误差。

由于放氢实验温度为30 ~ 45β ℃, 实验过程所释放的氢气会受热发生体积膨胀造成实验误差, 为进一步检验实验结果的准确性, 需对该误差进行分析。实验系统气密性良好且不同温度实验组均在同一压力条件及初始条件下进行实验, 由此, 以系统初始状态20β ℃为参照, 可利用理想气体状态方程对不同温度条件下所释放氢气体积的理想膨胀倍数进行计算。根据理想气体状态方程可得:

$\frac{{{P}_{0}}\cdot {{V}_{0}}}{{{T}_{0}}}=\frac{{{P}_{i}}\cdot {{V}_{i}}}{{{T}_{i}}}$ (4)

式中:${{P}_{0}}$为气体初始压强; ${{P}_{i(i=1, 2, 3, 4)}}$为不同温度条件下气体压强; ${{V}_{0}}$为气体初始体积; ${{V}_{i(i=1, 2, 3, 4)}}$为不同温度条件下气体体积; ${{T}_{0}}$为气体初始热力学温度; ${{T}_{i(i=1, 2, 3, 4)}}$为气体当前热力学温度。根据实验条件, 以系统初始状态20β ℃为参照, 氢气在不同实验条件下体积的理想膨胀倍数见表3。

| 表3 氢气体积理想膨胀倍数表 Table 3 Hydrogen volume ideal expansion multiplier table |

计算结果显示, 理想状态下, 不同的放氢温度对所释放的氢气体积具有热胀效应, 最高膨胀倍数约为1.085, 同时应考虑放氢过程为持续性吸热反应, 所释放氢气无法达到相应的放氢实验温度, 因此各实验组氢气膨胀倍数低于相应计算结果, 实验误差处于允许范围, 实验结果具有参考性。

放氢实验前, 为进一步降低实验误差, 需打开氢气排空阀, 排空缓冲罐及氢气输送管道内的残留氢气。实验中, 将恒温水槽中的换热水流注入水浴箱进行循环换热, 打开三通阀, 将固态金属储氢罐吸热释放的氢气通过氢气输送至缓冲罐, 所释放的氢气在减压阀的约束下, 保证放氢压力为当次实验压力, 以研究不同放氢温度与放氢压力对AB5型固态金属储氢系统放氢效率和性能的影响。

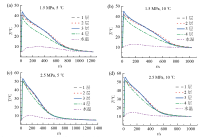

吸氢实验中, 针对所设计的4组实验, 得到不同吸氢压力所对应的放氢温度下固态金属储氢罐壁面1 ~ 4层的温度变化及水温变化曲线, 如图4。

图4中可见, 吸氢初始阶段, 储氢合金吸氢反应非常迅速, 罐体4个测点的温度同时急剧上升, 且在10 s内达到峰值, 说明在固态金属储氢罐内部, 氢气与储氢合金的接触无明显滞后性。温度升至峰值后, 在换热流体的冷却作用下, 罐体壁面温度进入快速下降阶段, 结合式(1)表明系统进入主要吸氢反应阶段并产生强烈的热交换现象。由不同吸氢条件下罐体壁面温度曲线可知, 该吸氢反应时间在550 ~ 650 s范围, 是AB5型固态金属储氢系统主要的吸氢阶段。在吸氢反应后期, 储氢罐壁面温度下降速率变慢, 直至与实验设定吸氢温度基本一致, 表明储氢罐内部已无明显热交换, 系统内储氢合金基本达到充分吸氢状态。

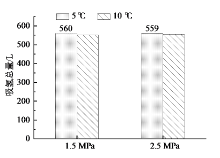

图5对比了各吸氢条件下固态金属储氢罐的吸氢总量, 根据表1固态金属储氢罐的额定吸氢量为560 L, 从图中可看出, 各组实验吸氢量均达到额定吸氢量98.5%以上, 可认定为充分吸氢。在相同吸氢压力条件下, 吸氢温度越低, 该AB5型固态金属储氢系统吸氢总量越高; 吸氢压力为1.5 MPa时, 吸氢温度分别为5β ℃和10β ℃条件下, 吸氢总量差别仅为8 L。而相同的吸氢温度时, 不同吸氢压力下的吸氢总量差别在4 L以内。因此, 不同的吸氢温度以及吸氢压力对AB5型固态金属储氢系统吸氢总量影响较小, 主要影响其吸氢效率。

| 图5 各吸氢条件下固态金属储氢罐的吸氢总量Fig. 5 Total hydrogen absorption of solid metal hydrogen storage tank under different hydrogen absorption conditions |

为分析吸氢压力和吸氢温度对吸氢效率的影响, 图6、图7分别比较了相同吸氢温度、不同吸氢压力和相同吸氢压力、不同吸氢温度条件下的储氢罐同一测点壁面温度的变化。由图6可知, 在同一吸氢温度条件下, 随着吸氢压力的升高, 储氢罐壁面温度峰值也越高且主要吸氢阶段温度变化速率越快, 反映了系统在主要吸氢阶段的吸氢反应更剧烈, 同时, 系统进入无明显热交换状态的时间更短, 表明系统主要吸氢时长减短, 吸氢效率得到提高。

由图7可知, 同一吸氢压力条件下, 较高吸氢温度的AB5型固态金属储氢系统更快进入系统无明显热交换状态即吸氢反应后期, 吸氢效率得到提升。同一吸氢压力条件下, 吸氢温度为10β ℃时比吸氢温度为5β ℃时的主要吸氢时长缩短了200 ~ 340 s。

在分析吸氢压力和吸氢温度对AB5型固态金属储氢系统吸氢性能的影响规律时, 研究人员针对LaNi5储氢合金吸氢反应建立了相关的动力学方程[13, 14, 15, 16, 17, 18, 19]:

${{\dot{m}}_{\text{a}}}={{C}_{\text{a}}}\cdot \exp \left( -\frac{{{E}_{\text{a}}}}{RT} \right)\ln \left( \frac{{{P}_{\text{h}}}}{{{P}_{\text{a, eq}}}} \right)\left( {{\rho }_{\text{sat}}}-{{\rho }_{\text{m}}} \right)$ (5)

式中:${{\dot{m}}_{\text{a}}}$为描述储氢合金吸氢过程中单位时间和单位体积内氢气被吸收的量; ${{C}_{\text{a}}}$为吸氢速率常数; ${{E}_{\text{a}}}$为吸氢反应活化能; R为理想气体常数; T为温度; ${{P}_{\text{h}}}$为反应床内部氢压; ${{P}_{\text{a, eq}}}$为吸氢反应的平衡压强; ${{\rho }_{\text{m}}}$为当前时刻单位体积下的平均合金密度; ${{\rho }_{\text{sat}}}$为充分吸氢合金密度。

根据图2(a)LaNi5储氢合金吸氢反应P-C-T曲线及式(5), LaNi5储氢合金吸氢反应过程中, 要维持不同吸氢温度条件下的持续吸氢, 吸氢压力需达到相应平衡压要求, 同时吸氢温度越高, 吸氢平衡压要求越高。在温度一定的条件下, 系统吸氢平衡压要求一定, 实验设计的吸氢压力在达到平衡压要求的基础上, 压力越高则吸氢效率越高, 系统吸氢反应产生的能量越大, 表现为剧烈的温度波动, 原因在于较大的吸氢压力对吸氢反应具有促进作用, 提高系统吸氢反应效率并产生强烈的热交换行为; 同时, 当系统吸氢压力达到相应吸氢温度条件所要求的吸氢平衡压要求时, 与较低的吸氢温度条件相比, 较高的吸氢温度对系统主要吸氢反应阶段效率具有促进作用, 表现为该条件下系统更快进入主要吸氢阶段, 且进入无明显热交换阶段的用时减少, 持续吸氢时间更短, 可快速达到该条件下的充分吸氢状态。

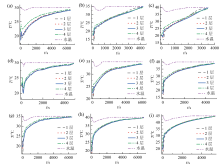

放氢实验中, 针对所设计的9组实验, 得到不同放氢压力所对应的放氢温度下固态金属储氢罐壁面1 ~ 4层的温度变化及水温变化曲线, 如图8所示。

图8(a)中, 以放氢压力0.2 MPa、放氢温度30β ℃的实验为例, 由于放氢反应为吸热反应, 在反应初始阶段, 储氢合金的放氢反应为局部反应, 以紧靠固态金属储氢罐壁面的储氢合金为主, 固当时放氢所需热量较低, 因此罐体壁面温度曲线出现短暂的升温状态, 但此状态维持时间极短。随着换热流体热量向罐体内部传导, 放氢反应随之加剧, 合金吸收热量增加, 此时罐体壁面温度小幅下降, 但随着放氢反应的平稳进行及换热流体的持续供热, 罐体壁面温度逐渐上升。在反应后期, 放氢反应速率下降, 罐体壁面温度逐渐接近换热流体温度, 直至储氢合金放氢反应结束。在整个放氢过程中, 水浴箱中的换热流体也在反应初期呈现先下降后上升的趋势, 并在1 500 s左右恢复至实验设定温度。

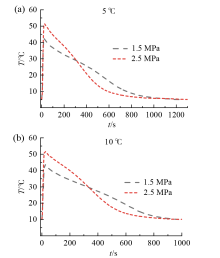

对比图8中不同放氢温度下罐体壁面各测点的温度变化曲线可知, 放氢温度越高, 反应初期温度变化的波动时间越短, 表明较高的换热温度对固态金属储氢罐内部的放氢供热效应更好, 利于其稳定持续放氢。同时, 通过实验发现, 该罐式固态金属氢化物储供氢系统在较高放氢压力条件下, 对外部换热环境的要求相应提高。如图9所示, 在放氢压力0.3 MPa条件下, 外部水浴温度30β ℃与35β ℃两组实验无法达到充分放氢状态。当实验要求放氢压力达到0.4 MPa时, 30β ℃的水浴温度不足以支持该条件的放氢实验, 需要从35β ℃开始实验且35β ℃与40β ℃两组实验无法达到充分放氢状态。结合图2(b)不同放氢条件下LaNi5储氢合金的放氢P-C-T曲线分析可知, 其原因在于外部换热环境未达到相应放氢压力所需温度条件, 无法维持该放氢压力条件下的持续性稳定放氢。

| 图9 各放氢条件下固态金属储氢罐的放氢总量Fig. 9 Total hydrogen released from solid metal hydrogen storage tank under different hydrogen releasing conditions |

统计结果显示, 在达到充分放氢的条件下, 以放氢压力0.2 MPa和对应不同放氢温度30、35、40β ℃为例, 随着放氢温度的提高, 放氢总量有所增加, 同时放氢时间缩短, 表明放氢效率得到提高。在放氢压力0.2 MPa条件下, 当放氢温度为35β ℃与40β ℃时, 与30β ℃相比, 放氢效率同比分别提高34.62%及46.15%。

对放氢实验相关参数进行调整后, 得到不同放氢压力所对应的放氢温度下固态金属储氢罐的放氢瞬量曲线, 如图10所示。

图10(a)中, 在放氢压力0.2 MPa条件下, 随着放氢温度的升高, 该AB5型固态金属储氢系统的放氢速率呈有序降低趋势, 达到充分放氢状态, 且放氢时长缩短, 放氢总量增加, 放氢效率提高。如图10(b)所示, 随着放氢压力提高, 较低的放氢温度不足以维持该压力条件下的稳定放氢反应, 使得该AB5型固态金属储氢系统无法达到充分放氢状态, 相应的放氢瞬量曲线在放氢初始阶段急剧下降, 进入缓慢减少的阶段, 且随着放氢压力提高, 放氢时间有所加长, 但当放氢温度满足该放氢压力充分放氢的条件时, 放氢瞬量曲线呈现有序下降的趋势。

结合图9各个放氢条件下固态金属储氢罐放氢总量的统计, 各组放氢实验在同一吸氢条件下进行充分吸氢。以额定吸氢总量560 L为参考, 放氢压力0.2 MPa, 对应放氢温度30、35、40β ℃条件下, 该AB5型固态金属储氢系统的放氢实验效果分别达到95.18%、97.5%、99.46%, 均可认为达到充分放氢状态; 放氢压力0.3 MPa时, 对应放氢温度30、35、40β ℃条件下, 放氢效果分别达到48.93%、85.71%、98.21%, 只有40β ℃条件下的实验组达到充分放氢; 放氢压力0.4 MPa, 对应放氢温度35、40、45β ℃条件下, 放氢效果分别达到48.75%、87.14%、98.75%, 只有45β ℃条件下的实验组达到充分放氢状态。统计表明, 在同一放氢压力且放氢温度达到充分放氢条件下(以放氢压力0.2 MPa为例), 放氢总量相差24 L, 且放氢时间随放氢温度提高而缩短, 表明放氢温度对AB5型固态金属储氢系统的放氢总量与放氢效率具有较大影响。同时, 较高的放氢压力对放氢温度要求相应提高, 否则不足以维持相应条件下的AB5型固态金属储氢系统进行持续性的稳定放氢反应。

在分析放氢温度及放氢压力对AB5型固态金属储氢系统放氢性能的影响方面, 根据文献[13, 14, 15]所述反应动力学方程:

${{\dot{m}}_{\text{d}}}={{C}_{\text{d}}}\cdot \exp \left( -\frac{{{E}_{\text{d}}}}{RT} \right)\ln \left( \frac{{{P}_{\text{h}}}-{{P}_{\text{d, eq}}}}{{{P}_{\text{d, eq}}}} \right)\left( {{\rho }_{\text{m}}}-{{\rho }_{\text{emp}}} \right)$ (6)

式中:${{\dot{m}}_{\text{d}}}$为描述储氢合金放氢过程中单位时间和单位体积内被释放的氢气量; ${{C}_{\text{d}}}$为放氢速率常数; ${{E}_{\text{d}}}$为放氢反应活化能; ${{P}_{\text{d, eq}}}$为放氢反应的平衡压强; ${{\rho }_{\text{emp}}}$为未吸氢合金密度。

由式(6)及文献所述的放氢反应P-C-T曲线可看出, 在相同放氢压力条件下, 较高的放氢温度对LaNi5储氢合金的放氢反应具有促进作用, 原因是较高的放氢温度可为相关化合反应提供充足的热能, 提高放氢效率, 增大系统内部实际氢压, 使得放氢反应更快达到放氢平衡状态; 反之, 不同的放氢温度所能够达到的放氢平衡压不同, 较低的放氢温度不足以维持较高放氢压力条件下的持续放氢, 导致放氢不充分。本实验研究结果与上述结论一致。

针对基于AB5型储氢合金的固态金属储氢系统, 研究其在循环换热环境下的吸/放氢性能及表现。主要探索了吸/放温度和压力对该AB5型固态金属储氢系统吸/放氢过程的影响。得出以下结论:

(1)吸氢过程中, 吸氢温度具有相应的吸氢压力要求, 在吸氢温度一定且吸氢压力达到该条件吸氢平衡压要求的前提下, 较高的吸氢压力对系统吸氢反应效率具有促进作用, 系统内部伴随较强的热交换行为; 同时, 在吸氢压力达到相应吸氢平衡压要求的条件下, 较高吸氢温度的AB5型固态金属储氢系统的主要吸氢反应阶段耗时更短, 主要吸氢反应阶段效率得到提高。

(2)放氢过程中, 维持不同放氢压力条件下的持续放氢, 具有相应的放氢温度条件。同一放氢压力条件下, 随放氢温度的升高, 放氢效率加快且放氢总量有所提高。其原因在于, 较高的放氢温度可使系统达到相应放氢条件下的放氢平衡状态, 而多余的热能可加快系统放氢, 进而使系统内部氢气压力差进一步加大, 推动放氢反应, 提高系统放氢效率, 达到充分放氢状态。

(3)AB5型固态金属储氢系统内部的压力差, 即反应床内部实际氢压与实验放氢压力的差值, 是影响系统放氢效率的主要因素, 也是系统能否实现充分放氢的关键。当实验放氢压力要求大于实际氢压时, 系统无法达到充分放氢。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|