作者简介:艾贤魏(1999-),男,硕士研究生,主要从事燃料电池水热管理技术研究。蒋方明(1973-),男,研究员,主要从事电化学能源动力、地热能的高效开发和利用技术研究。魏 琳(1988-),女,博士,助理研究员,主要从事燃料电池低温启动技术、双极板高效传热传质技术研究。

泡沫金属是一种具有高孔隙率、高电导率、良好传热性和重量较轻等优点的新型多功能材料,在质子交换膜燃料电池(PEMFC)中嵌入泡沫金属作为流场的应用受到越来越多的关注。重点综述PEMFC流场的研究进展,探讨泡沫金属结构参数、流场设计和环境因素等对功率密度、气体分布、压降和水热管理等性能的影响。进一步讨论泡沫金属流场在PEMFC应用中所面临的腐蚀和水淹问题,以及具备耐腐蚀涂层泡沫金属的研究进展,为PEMFC泡沫金属流场的发展和优化提供有益的启示,以期推进泡沫金属在PEMFC中的应用。

Metal-foam is a novel multifunctional material with exceptional properties, including high porosity, high electrical conductivity, good heat transfer ability, and low weight. Embedding metal-foam as flow fields in proton exchange membrane fuel cell (PEMFC) is gaining increasing attention in recent years. This paper reviews the latest research progress on PEMFC flow fields, investigates the impact of metal-foam structural parameters, flow field design, and environmental factors on the performance of PEMFC in terms of power density, gas distribution, pressure drop, and water-and-heat management. Furthermore, the corrosion and flooding problems faced by metal-foam flow fields in PEMFC applications are discussed, and the research advancements made on metal-foam with corrosion-resistant coatings are highlighted. This work provides useful insights for developing and optimizing PEMFC metal-foam flow fields, and expects to deliver implications for advancing metal foam applications in PEMFCs.

质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)是将氢能直接转化为电能的能量转化装置, 具有效率高、无污染和可靠性高等优点[1, 2]。目前PEMFC已初步应用于交通、备用电源和固定电源领域, 为进一步推广其商业化应用, 仍需综合考虑降低核心组件材料及加工成本、提高耐久性和体积功率密度等关键问题, 解决这些问题与双极板设计息息相关[3]。常规双极板为脊-通道流场, 脊对气体扩散层(gas diffusion layer, GDL)的挤压会降低GDL孔隙率[4], 导致水不易排出, 发生“ 水淹” 现象[5]; 当减小脊的宽度, 则有可能将气体扩散层挤压到通道, 增加接触电阻, 降低电池功率, 因此, 有必要提出新型高效的传质无脊流场[6, 7]。

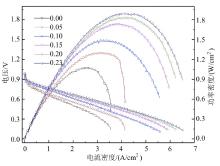

泡沫金属(如图1)是一种通过在金属基体中添加气孔形成的新型材料, 由于其低密度、高通孔性和高导热导电性等特点, 其在PEMFC流场的应用技术逐渐得到科学家们的关注[8]。AWIN等[9, 10]评估了带有泡沫金属流场的PEMFC性能并与传统的平行和蛇形流场进行了比较, 结果表明泡沫金属流场PEMFC的功率密度提高了9.9%, 而重量减轻了40%。JO等[11]对泡沫金属PEMFC传质传热特性进行了分析, 相比平行、蛇形流场PEMFC, 泡沫金属流场的电流密度分布更均匀、浓度损失更低、膜水合作用更好。

| 图1 泡沫金属的宏观(左)和微观(右)形貌[9]Fig. 1 Macroscopic (left) and microscopic (right) morphology of metal-foam[9] |

本文概述PEMFC基本原理和传统流场设计, 讨论传统流场的优缺点; 重点综述泡沫金属流场的结构参数、流场设计、环境因素对燃料性能的影响, 随后介绍泡沫金属材料面临的耐腐蚀挑战、结构强度不足及涂层技术研究进展, 为进一步提升泡沫金属流场PEMFC的性能、优化泡沫金属材料和结构提供有益启示。

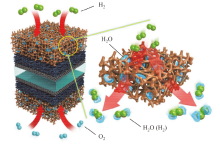

PEMFC采用固体聚合物(如氟化磺酸聚合物)作为电解质, 在催化剂的作用下, 氢分子在阳极被分解成电子和氢质子; 氢质子穿过质子交换膜到达阴极反应区, 与通过外电路到达阴极的电子以及氧气结合, 生成水[12]。PEMFC在阴阳两极的半反应分别如下。

阳极(氧化反应):H2 → 2H+ + 2e-(1)

阴极(还原反应):0.5O2+ 2H++2e-→ H2O (2)

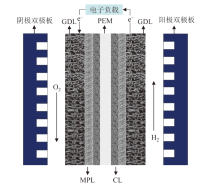

PEMFC由三个组件组成, 即膜电极组件、双极板组件、密封组件, 如图2所示。其中, 膜电极组件包括质子交换膜(proton exchange membrane, PEM)、GDL、微孔层(microporous layer, MPL)和催化层(catalytic layer, CL)[13]。

双极板兼顾流体传质、机械支撑和导电的功能, 是PEMFC的核心组件之一。双极板两侧的流场用于反应气体和生成物的进出。通常在双极板中间设计有冷却流道, 供气态或液态冷却介质流通。双极板流场的形式对双极板的性能起决定性的作用, 良好的流场设计能保证PEMFC在具有一定强度的前提下, 获得良好的传质、导热和导电能力[14]。

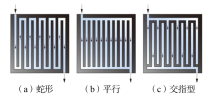

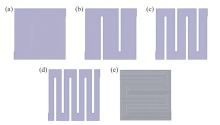

随着PEMFC技术的不断发展成熟, 一系列的流场设计被应用于PEMFC中, 常规的2D双极板流场主要有平行流道流场、蛇形流道流场、交指型流场[15, 16], 如图3所示。

研究表明, 平行流场的通道压降最小, 但通道间气体流量分配不均, 且在大电流密度运行时脊下容易发生水淹等问题[17, 18]; 蛇形流场和交指型流场PEMFC的性能较好, 气体利用能力强, 但是流道压降偏高, 尤其是交指型流道流场采取的非连通的流道设计, 空气泵功率过高, 需要较大的外部功率输入[19]。此外, 过高的压降使得蛇形流场和交指型流场在运行过程中容易出现反应气体贫乏的问题, 导致诸如电池“ 反极” 等情况出现[20, 21]。

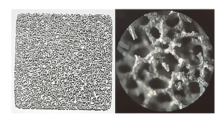

为促进反应气体均匀地到达催化层反应区, 已有不少科学家提出了3D流场设计。如YAN等[22]提出3D波浪流场设计(图4), 在高电流密度下(大于1 A/cm2), 3D波浪形流场PEMFC的输出性能明显优于2D流场PEMFC。3D波浪形流场在垂直于流道平面方向上存在速度分量, 使得氧气能够垂直于流道平面以对流形式进入催化层。随着电流密度逐渐增大, 氧气传输能力增强。此外, 波浪形流道的特殊设计还能产生局部涡流, 从而排除反应积累的水, 改善了PEMFC的水管理效果。

| 图4 (a)3D波浪形流场; (b)梯度3D波浪形流场; (c)流场横截面示意图; (d)不同流场的极化曲线[22]Fig. 4 (a) 3D wavy flow field; (b) gradient 3D wavy flow field; (c) schematic cross-section of wavy flow field; (d) polarization curves for different flow fields[22] |

CAI等[23]和SHEN等[24]提出一种具有输运增强主通道、副通道和过渡区的新型3D阴极流场(图5), 新型3D流场独特的多孔底肋促进了反应物在流动方向和垂直于流动方向(从通道到催化剂层)的传输, 且反应物入口速度的增加则可以有利于水的去除。虽然通道的倾斜角度对性能的影响不大, 但较大的通道倾斜度将导致较大的压降。

| 图5 (a)新型3D流场; (b)不同阴极(Ca)通道倾斜度(α )的压降曲线[24]Fig. 5 (a) 3D flow field; (b) pressure drop curves for different cathode channel inclinations[24] |

上述大部分文献是对脊-通道2D流场或3D流场PEMFC的传质特性研究, 然而传统脊-通道流场存在气体分布不均, 进而引发局部热点和反应不均等问题[25]。泡沫金属具有更加均匀的气体分布和更高的传质效率, 且质量密度较低, 可以显著降低重量, 将其作为一种新型流场材料应用于PEMFC, 将有助于改善PEMFC的性能[26]。

2.1.1 孔径

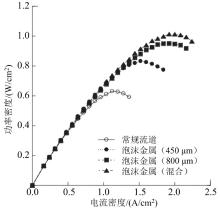

在泡沫基PEMFC工作过程中, 泡沫金属流场需要同时进行气液传质, 泡沫金属的孔径过小会导致液态水难以排出, 发生水淹现象, 但孔径过大则会影响到泡沫金属与气体扩散层的接触面积使其接触电阻过大。因此SHIN等[27]提出一种混合孔径镀金泡沫镍的流场设计。在进气区, 采用450 μ m小孔径、孔隙率为95%的泡沫镍, 以增加接触面积, 降低欧姆电阻; 在出口区, 采用800 μ m大孔径的泡沫镍用于改善传质, 加强水传输能力。混合孔径泡沫金属PEMFC在大电流密度下表现出更好的性能, 甚至优于800 μ m泡沫金属的PEMFC(图6)。这是由于混合泡沫金属克服了450 μ m泡沫金属扩散面积小和800 μ m泡沫金属接触面积小的缺点。450 μ m泡沫金属的大接触表面积可降低PEMFC的欧姆损耗; 同时, 800 μ m泡沫金属的大扩散面积使PEMFC在液态水管理方面得到显著改善, 从而降低了浓度损失。因此, 混合泡沫金属PEMFC在性能上优于其他泡沫金属PEMFC。在1.92 A/cm2的电流密度下, 具有混合孔径泡沫金属的PEMFC能够产生约25.3 W的最大功率, 这意味着与传统蛇形通道结构的PEMFC相比, 最大功率提升了约60.1%。

| 图6 不同孔径的泡沫金属与蛇形流道功率密度对比[27]Fig. 6 Power density of foam metal with different apertures versus serpentine flow field[27] |

2.1.2 厚度及宽度

液体在泡沫金属中的流阻还与泡沫金属的宽度和厚度有关。WAN等[28]将不同宽度和厚度的泡沫金属放置于流道上组成泡沫金属流场, 并与常规平行流道进行对比, 如图7。结果表明, 当泡沫金属宽度从1 mm增加到5 mm(表1), 风冷式PEMFC的温度降低了8.4β ℃, 冷却效率提高了14.7%, 热管理性能得到改善。当泡沫金属流场宽度为5 mm时, 将泡沫金属的厚度从1 mm增加到2 mm, 空冷PEMFC的冷却效率略有提高, 但当泡沫金属的厚度进一步增加到3 mm时, 因入口流速较低, 出现了轻微的水淹现象。综合考虑到紧凑性和热管理, 泡沫金属流场的最佳宽度和厚度分别为5 mm、1 mm。

| 表1 泡沫金属宽度和厚度方案及PEMFC峰值功率[28] Table 1 Metal-foam width and thickness configurations and corresponding PEMFC peak power[28] |

2.1.3 孔隙率

孙峰等[29]建立不同孔隙率的泡沫金属流道三维PEMFC几何模型, 以探究泡沫金属孔隙率对PEMFC输出性能的影响。对0.75 ~ 0.90孔隙率的泡沫金属PEMFC分析结果表明, 孔隙率为0.90时PEMFC的峰值功率密度最大。原因是增大孔隙率可以减小气体流动阻力, 从而加强反应气体向扩散层的传输。他们还提出了气体扩散层垂直方向孔隙率分层变化的设计, 以进一步提升传质性能。值得注意的是, TSENG等[30]发现, 过高孔隙率(98%)的泡沫金属作为流道时对PEMFC性能提升反而较差, 原因可归结于孔隙率增加导致泡沫金属的欧姆损耗增大, 使其导电性变差。此外, 当孔隙率过高时, 泡沫金属中的连续金属相对减少, 导致其整体刚度和强度降低, 无法提供足够的机械支撑, 使泡沫金属更容易发生变形和破坏。对于泡沫金属PEMFC, 泡沫金属变形将影响传质效果和电化学反应速率, 导致电流分布不均匀, 限制了PEMFC的工作性能和寿命。因此, 需要平衡孔隙率和力学强度之间的关系, 以确保金属泡沫具有足够的稳定性和性能。

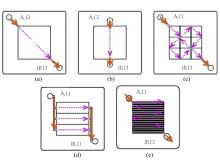

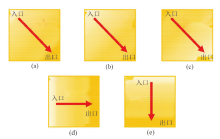

优化泡沫金属的孔隙率分布可提升PEMFC性能。KANG[31]和SHIN等[27]通过使用倾斜双极板制作出孔隙率梯度变化的泡沫金属(图8), 采用孔隙率从94.4%沿入口到出口的对角线方向降低到89.9%的新型PEMFC, 其最大功率提升了8.23%。

| 图8 泡沫金属中孔隙率分布:(a)沿对角方向缓慢下降; (b)沿对角方向快速下降; (c)沿对角方向快速增加; (d)沿水平方向下降; (e)沿垂直方向下降[31]Fig. 8 Porosity distribution in metal-foam: (a) decrease gradually in diagonal direction; (b) decrease steeply in diagonal direction; (c) increase steeply in diagonal direction; (d) decrease in horizontal direction; (e) decrease in vertical direction[31] |

KERMANI等[32, 33]提出了功能梯度多孔材料(functional gradient porous material, FGPM)和可变孔隙率泡沫金属(variable porosity metal foam, VPMF), 泡沫金属孔隙率和渗透率沿着图9中箭头方向增加, 以便更好地将流动转向凹角区域B和C。采用FGPM作为流场的PEMFC仿真计算结果显示, 在电流密度为1 A/cm2时, 其体积功率密度相比传统通道PEMFC提高了84%, 电池功率也提升了57%。在泡沫基电池中不存在GDL的情况下, 电池厚度减少至3.2 mm(电池体积减小约15%)。

2.1.4 压缩比

将泡沫金属用于PEMFC流场通常需要一定程度的压缩, 以降低界面接触电阻。常采用无量纲化的压缩比描述泡沫金属压缩程度, 即泡沫金属的压缩量较原始厚度下的比值[34]。相对于厚度, 压缩比更能体现压缩对泡沫金属结构及物理特性的影响程度。

TSENG等[30]将不同初始厚度(1.6 ~ 4.4 mm)的泡沫镍压缩至相同厚度(1 mm), 其中, 初始厚度为4.4 mm的泡沫镍PEMFC性能最好。类似的, LIU等[35]将泡沫镍(初始厚度为1.5 ~ 3 mm压缩至1 mm)用于阴极流场, 实验结果如图10所示。当泡沫镍的初始厚度从1.5 mm增加到3 mm, PEMFC的总电阻从0.33 Ω 降至0.26 Ω , 功率密度从0.56 W/cm2显著提高至1.56 W/cm2。压缩的独特优点在于, 由于泡沫材料是单向受压, 因此, 压缩并没有改变泡沫金属俯视平面上孔的结构(图11)。

| 图10 不同初始厚度泡沫镍流场的极化曲线[35]Fig. 10 Polarization curves of nickel foam flow fields with different initial thicknesses[35] |

通过合理的泡沫金属流场结构设计可显著改善气体传输路径, 提高气体利用率, 从而有效提升电池性能。TSAI等[36]发现单区域泡沫金属中反应气体很难扩散到泡沫金属的侧边角处, 因此提出将泡沫金属划分为多个区域的设计(图12), 有效改善了气体分布, 显著提升电池性能。由该实验结果可知, 五种划分区域中最佳的区域划分设计为图12(d), 其功率密度比常规流道PEMFC提升了1.57倍。

为了将反应物流动路径引导到反应区的边缘, SON等[37]在阴极的泡沫金属流场上设计了蛇形结构(图13)。蛇形结构的弯道数被控制为变量。随着弯道数的增加, 流场的压降相应增大, 催化层内反应物浓度增加, 从而提高了PEMFC的性能。在0.5 V电压下, 与整块泡沫金属PEMFC相比, 具有两个弯道和四个弯道蛇形结构的泡沫金属流场净输出功率均有提高, 而具有六个弯道泡沫金属流场由于压降过高, 其净功率仅提升1.7%。

| 图13 泡沫金属流场配置:(a)整块泡沫金属; (b ~ d)具有弯道结构的泡沫金属; (e)常规平行蛇形流道[37]Fig. 13 Metal-foam configurations: (a) whole metal-foam; (b-d) metal-foam with bends; (e) conventional parallel serpentine channels[37] |

孙允[38]研究了泡沫金属分别作为阴极、阳极流场对自呼吸式PEMFC性能的影响。实验结果表明, 膜电极上没有发生局部热点现象, 但在相对湿度较低和过量系数比小时, 阴极侧泡沫金属流场极易发生“ 水淹” 现象, 且在恒电流长时间工作下由于积水过多会发生严重的电压衰减, 因此需要对在阴极侧使用泡沫金属流场的电堆进行疏水处理。

2.3.1 湿度

PEMFC在湿润的条件下稳定性最佳。为探究气体湿度对泡沫金属PEMFC性能的影响, AHN等[39]比较了100%和20%的气体加湿情况下泡沫铜PEMFC的性能。结果表明, 气体100%加湿时, 泡沫金属流场和蛇形结构流场PEMFC性能接近, 且在高电流密度下, 泡沫金属PEMFC性能略差。在气体湿度为20%时则恰好相反, 蛇形结构流场的性能远不如泡沫金属流场。这是由于泡沫金属的亲水性将保留一部分反应中的水在其孔隙中, 从而实现自增湿功能(图14); 但未对不同材质的泡沫金属在不同湿度的性能影响做更进一步的研究。

| 图14 低相对湿度情况下的泡沫金属结构示意图[39]Fig. 14 Schematic representation of the metal-foam structure at low relative humidity[39] |

2.3.2 环境温度

PEMFC运行温度是一项重要的指标[40]。提高温度可以提高催化剂的活性、提高质子交换膜的反应速率和电化学性能[41]。然而, 在过高的温度下, 膜中的脱水可能降低电池性能; 此外, 在低温情况下, PEMFC的反应速率将明显降低, 性能损失将有所增加。

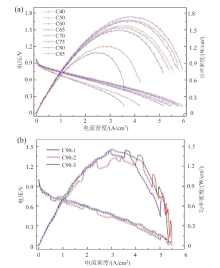

LIU等[35]研究了电池温度对阴极泡沫镍流场PEMFC性能的影响。电池性能随着电池温度从40β ℃增加到80β ℃而增强, 如图15(a), 这可归因于铂催化剂的催化特性强烈地依赖于反应温度。当电池温度达到90β ℃时, 催化剂活性和电池性能将出现不稳定, 极化曲线出现明显波动, 如图15(b)。

| 图15 不同温度下性能曲线:(a)40 ~ 85β ℃; (b)90β ℃[35]Fig. 15 Performance curves at different temperatures: (a) 40-85 ° C; (b) 90 ° C[35] |

在寒冷条件下, HUO等[42]对使用泡沫镍作为阴极流道的PEMFC进行了冷启动测试。根据测试结果, 由于泡沫金属多孔的结构、反应物和副产物水的均匀分布以及有着更好的催化剂利用率, 与恒电流控制下的常规平行流场相比, 泡沫镍流场更有助于实现PEMFC冷启动。

另外, 对于高温PEMFC(高于100β ℃), 采用泡沫金属流场也可以带来很多好处。TSENG等[43]在160 ~ 200β ℃的温度范围内测试了具有泡沫金属流场的PEMFC。随着电池温度从160β ℃升高到200β ℃, 电池性能相应地增加。电池温度每升高10β ℃, 电池性能提高约10%。阻抗测试表明, 欧姆电阻和活化电阻随温度升高而降低。

2.3.3 反应气体压力

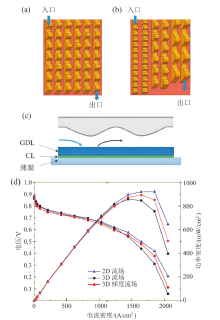

通过设定PEMFC出口处的背压可以控制反应气体进出PEMFC的压力。根据LIU等[35]的实验结果, 通过提高PEMFC出口处的背压可以显著提高泡沫金属流场PEMFC的性能。当进气压力达到0.23 MPa时(如图16), 泡沫金属流场相对于常规多通道蛇形流场表现出更优异的功率输出效果。然而, 在气压上升过程中, 两者的性能差异逐渐减小。因此, 泡沫金属作为质子交换膜PEMFC流场时, 其对气体压力变化的适应程度要强于常规流场, 并且性能表现也更加优异。

不同材质的泡沫材料具有不同的物理和化学特性, 因此对PEMFC性能产生的影响也不同。

目前应用在PEMFC的泡沫金属为铜、镍和铝等, 其中泡沫铜的导电性、导热性均优于泡沫镍和泡沫铝。不同的泡沫金属材料的力学性能也不同, 例如, 泡沫铜和泡沫铝具有较高的强度和硬度, 而泡沫镍则具有较低的强度和硬度。这意味着泡沫铜在承受压缩负荷时可能更能保持其形状, 而泡沫镍可能更容易变形, 因此有必要对泡沫镍进行涂层处理以加强其导电性和结构强度[44]。

此外, 泡沫金属作为PEMFC的流道工作时处于强酸和潮湿条件, 故泡沫金属的抗腐蚀能力和稳定性是至关重要的, 不同于泡沫金属铜和泡沫金属铝, 泡沫镍具有较好的耐腐蚀性能, 在PEMFC环境中相对前面两种泡沫金属更加稳定。此外, 以泡沫金属作为流场的PEMFC的性能比具有传统通道流场或其他多孔材料的PEMFC的性能更好, 例如KUMAR等[45]通过比较Ni-Cr泡沫、SS-316泡沫以及碳布流场PEMFC证实了镀铬泡沫镍性能最优, 同时使用泡沫金属替代气体扩散层(碳纸), 简化了电池结构, 降低电池生产成本。

在PEMFC中, 双极板所处的环境极其恶劣(pH为0 ~ 3.5, 温度高达80β ℃)[46]。极端的酸性和潮湿环境下, 不同的泡沫金属材料如Al、Cu和Ni等在强酸环境下会发生反应并释放金属离子。这些金属离子可以与质子交换膜中的硫磺基反应, 形成有益的磺酸钠盐, 从而提高泡沫金属材料的稳定性。但金属离子的存在会降低膜的传导性, 影响电极催化层[47]。此外, 在PEMFC运行过程中, 金属表面可能会形成具有不良导电性的氧化物层, 阻碍电子传输, 导致泡沫金属的导通性下降[48]。各种氧化物的导电性差不可避免地增加了泡沫金属流场与气体扩散层之间的接触电阻, 进而导致PEMFC效率下降[49]。

综上所述, 泡沫金属材料的腐蚀主要包括金属的溶解和氧化, 为了确保PEMFC正常运行, 研究人员需要探索有效的防护措施, 避免金属氧化, 并降低接触电阻的影响[50]。

泡沫金属内部的孔隙非常细小且密集, 具有毛细作用; 因此, 水分会滞留在泡沫金属中的孔隙, 该现象能够起到一定的保湿作用, 从而使PEMFC流场在低湿度条件下运行, 进而提高其性能[51]。但其疏水性差, 在PEMFC持续工作过程中孔隙中残留的水分过多时会阻碍反应气体传输和水分排出[52]。水管理一直以来都是PEMFC研究的一个重要方向, 如何通过流场控制实现最大限度地将反应产生的液态水带出电池, 减少或者避免“ 水淹” 出现, 是泡沫金属流场设计的关键问题[53]。

为了提高泡沫金属的导电性和耐蚀性, KANG等[54]在孔隙率为95%的泡沫镍上分别涂覆金和疏水涂层, 结果表明, 镀金泡沫镍流场在高电流密度情况下的导电性相比于常规蛇形流场有较大的提升, 即镀金泡沫金属的导电性和耐蚀性比传统金属双极板更优异, 可以有效地解决腐蚀和疏水性差的问题。TSENG等[43]和BAROUTAJI等[55]在泡沫镍表面制备聚四氟乙烯涂层, 该涂层具有优异的疏水性能, 能够大大提高流场流通性, 进而显著提高PEMFC的能量密度。此外, 这种涂料还能够有效提升泡沫镍的耐蚀性, 使其在高电流密度下的稳定性更好。但这种涂料的导电性较差, 对PEMFC性能的提升不明显。

LEE等[56]利用化学气相沉积技术在泡沫镍的流场表面制备了一层石墨烯涂层, 将其与使用传统的电镀TiN涂层的泡沫镍流场进行了比较。结果表明, 石墨烯涂料具有良好的导电性、流通性和化学稳定性。然而, 石墨烯涂层只能在部分金属表面(如镍、铜)上制备出较好质量的涂层。

泡沫金属涂层技术的制备方法和工艺参数需针对不同金属表面情况而定。方法包括化学气相沉积、物理气相沉淀等, 参数有温度、压力、气体氛围等[57]。因此, 为了提高电池的性能, 应充分考虑金属性质和实际应用需求, 以获得最佳涂层效果。

由于泡沫金属的孔隙结构导致材料内部缺乏连续的固体相, 并且泡沫金属的壁厚相对较薄, 使其强度较低。因此, 在某些应力加载情况下, 泡沫金属容易发生局部破坏或塑性变形, 从而降低其整体强度。为了克服泡沫金属的强度限制, 一种常见的方法是通过合理设计泡沫金属的孔隙结构来增加其强度。另外, 也可以采用增强材料(如复合材料)与泡沫金属结合的方式, 形成复合结构, 从而提高整体强度[58]。此外, 对泡沫金属进行表面处理, 如涂层, 也可以增加其强度和耐久性。综上所述, 需采用合理设计和表面处理等方法提高泡沫金属的强度, 以满足PEMFC应用的需求。

泡沫金属材料作为流场在PEMFC中的应用具有较大的潜力, 然而其气-液两相传递对PEMFC性能的影响机理仍需进一步探究, 且泡沫金属在PEMFC酸性条件下产生的水淹和腐蚀问题仍然是泡沫基PEMFC工业应用的一个挑战。基于国内外文献调研, 系统总结了泡沫金属材料参数、流场结构以及环境因素对PEMFC性能的影响, 并提出了泡沫金属流场存在的问题, 为后续的泡沫金属PEMFC研究提供依据。

(1)开展泡沫金属流场设计研究。泡沫金属的结构参数和泡沫金属流场形式对PEMFC的传质特性等有着重要影响。非均匀泡沫金属流场等新型泡沫金属流场的设计分析和制备工艺开发, 对于提高传质效率和气体分布一致性将成为未来发展的趋势。需要进一步尝试和创新不同的流场划分形式和气体分配形式, 并使泡沫金属流场适应多种外界因素带来的影响。此外, 流场设计应降低泡沫金属层与相邻材料之间的接触电阻, 从而提升PEMFC的效率和性能。

(2)拓展泡沫金属的广泛应用性。由于泡沫金属具有较大的比表面积和较弱的支撑性, 在PEMFC应用中面临易腐蚀和结构强度不足等问题。因此对泡沫金属表面涂覆防腐涂层是一种较好的解决方法, 而且该涂层还应具有良好的导电性和适当的保湿性。目前常用的涂层处理是镀金, 但成本过高, 难以实际应用; 石墨烯涂层仅适用于泡沫镍和泡沫铜, 故要满足这些综合性能, 需从涂层结构、组分方面分别展开深入研究, 应开发更有效的技术和新的廉价材料使泡沫金属能满足大众的需求和期望以促进未来的商业化。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|