作者简介:朱宁伟(1981-),男,博士,高级工程师,主要从事水电解制氢技术、水处理技术研究。

质子交换膜(PEM)水电解制氢技术是采用绿电制取绿氢的重要方法,对我国实现双碳目标具有重要意义。优化运行参数是降低PEM水电解制氢系统能耗的一种重要途径。建立一套工业级PEM水电解制氢实验装置,通过现场实验,考察电流密度和运行温度对PEM水电解制氢系统能耗的影响,探讨优化运行参数降低运行能耗的方法。结果表明,当电流密度为0.2 ~ 1.4 A/cm2、运行温度为20 ~ 60℃,PEM水电解制氢系统单位能耗分别与电流密度、运行温度负相关。提高运行温度会引起电解电压下降,系统单位直流能耗显著降低。提高电流密度会造成系统单位直流能耗升高,而单位交流能耗降低。

Proton exchange membrane (PEM) water electrolysis for hydrogen production is a vital technology that acquires hydrogen with green electricity and achieves China's carbon peaking and carbon neutrality goals. It is a good way to reduce energy consumption for PEM water electrolysis system by optimizing operating parameters. In this study, an industrial-scale PEM electrolysis system is set up. The current density and operating temperature influence energy consumption are investigated based on local experiments. Methods are discussed to cut down the energy consumption by optimizing operating parameters. The system shows a decrease in the specific energy consumption when current density and operating temperature are increased from 0.2 to 1.4 A/cm2 and from 20 to 60oC, respectively. A decline in average cell voltage and the specific direct current energy consumption is observed as the operating temperature is elevated. The specific direct current energy consumption is increased, and the specific alternate current energy consumption is decreased when the current density of the stack is improved in the system.

氢气作为清洁无污染的二次能源, 具有质量能量密度高、可储存、用途广泛的技术优势。采用可再生能源水电解制氢是目前众多氢气来源方案中碳排放最低的工艺[1], 被认为是我国实现“ 碳达峰” 和“ 碳中和” 目标的主要途径和未来低碳经济的主流方向[2]。在水电解制氢技术中, 质子交换膜(proton exchange membrane, PEM)水电解制氢具有可适用于风能、太阳能等可再生能源的间歇性和波动性, 占地小、启动快速的优点, 成为目前绿氢制取重点关注的技术[3]。但目前PEM水电解技术还不成熟, 尚未在我国广泛商业化应用。

制氢能耗是反映制氢经济性的重要参数。HEMAUER等[4]评估了PEM水电解制氢技术经济性, 认为制氢成本主要受运行成本的影响, 对电价和系统每年运行时间非常敏感。王彦哲等[5]研究发现, PEM水电解制氢耗电量约为48 kW∙ h/kg, 电力成本占水电解制氢总成本的一半以上。邹才能等[6]指出电费占水电解制氢总成本的60% ~ 70%。因此, 优化PEM水电解制氢系统运行参数, 减小能耗对降低PEM水电解制氢成本有重要意义。很多学者关注到运行参数对PEM水电解性能的影响, 其中电流密度、运行温度、进水流量是关注度较高的运行参数。OZDEMIR等[7]研究表明进水流量对产氢速率的影响很小。IMMERZ等[8]认为进水流量对电流密度的分布没有明显影响。VILLAGRA等[9]认为电流密度对制氢成本和能耗影响显著, 电流密度为2.5 A/cm2时总成本最低。但过高的电流密度造成电解槽内部产生过量的热, 需要控制热量聚集。另外, TRINKE等[10]研究发现增大电流密度会增大氧气从阳极向阴极渗透量。FRENSCH等[11]发现提高运行温度能够提高电解槽性能, 但会影响电解槽耐久性, 高温能够加快质子交换膜变薄和金属钝化过程。由此可见, 电解槽运行温度和电流密度与系统能耗的关系相对紧密。

虽然以往文献关注到运行温度和电流密度, 但很多研究成果基于实验室小规模单电解池实验和数值模型, 关注点主要在电解槽本身的性能, 对于工业级的PEM水电解制氢系统实验研究相对较少。另外, 有些文献资料提出了参数选择范围, 如俞红梅等[1]推荐电流密度为1 ~ 4 A/cm2、工作温度为 ≤ 80β ℃。米万良等[12]推荐电流密度为1 ~ 6 A/cm2、工作温度为60 ~ 90β ℃。而马晓峰等[13]推荐的电流密度为0.1 ~ 2.2 A/cm2、工作温度为40 ~ 80β ℃等。但以上文献均未指明运行参数与制氢能耗的关系。

为了指导PEM水电解制氢系统运行, 降低制氢能耗, 本文从优化运行温度和电流密度参数的角度, 开展工业级PEM水电解制氢系统现场制氢实验, 探究降低制氢系统能耗的方法。

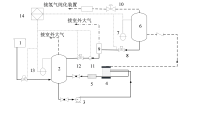

建立一套工业级产氢速率为2 m3/h的PEM水电解制氢装置, 工艺流程如图1所示, 主要设备包括电解槽、氧水分离器、氢水分离器、循环水泵、热交换器等。其中电解槽为商用电解槽, 包含40个电解小室, 膜电极活性面积为84 cm2。

| 图1 PEM水电解制氢工艺流程 1-纯水机; 2-氧水分离器; 3-循环水泵; 4-PEM电解槽; 5-热交换器; 6-氢水分离器; 7-液位传感器1#; 8-电磁阀1#; 9-稳压罐; 10-压力控制阀; 11-压力传感器; 12-电磁阀2#; 13-液位传感器2#; 14-PLC控制模块Fig. 1 Schematic diagram of PEM water electrolysis |

PEM水电解制氢装置运行时, 首先将高纯水通入氧水分离器中, 然后启动循环水泵, 将高纯水在电解槽和氧水分离器之间不断循环。整流器将交流电(alternate current, AC)转变成直流电(direct current, DC), 向电解槽供电进行电解反应。电解槽阳极产生的氧气随高纯水进入氧水分离器。氧水分离器顶部密封, 并接管将氧气排放到系统外。电解槽阴极产生的氢气则进入氢水分离器, 经过氢水分离器处理后接入氢气纯化装置。氢水分离器分离出的液态水则通过电磁阀排入稳压罐中, 再流入氧水分离器。

PEM水电解制氢系统能耗包括电解槽直流能耗和辅助设备用电能耗, 如纯水机、冷水机、整流器等。将电解槽用电量记为直流能耗, 而其他辅助设备用电量记为交流能耗, 分别用电度表计量, 电度表测量精度1级。单位制氢能耗为水电解制氢系统在额定工况条件下, 生产标准状态下1 m3氢气所消耗的电量[14]。单位直流能耗为单位时间直流能耗与产氢速率的比值, 而单位交流能耗为单位时间交流能耗与产氢速率比值。能耗的测定方法参考国家标准(GB/32311-2015)[14], 每次能耗测定持续时间为3 h。

电解槽电流通过电流表监测, 电流密度为电解槽电流与膜电极活性面积比值, 电流表测量精度为0.5级。为研究电流密度对能耗的影响, 实验中固定其他运行参数, 选择电流密度分别为0.2、0.4、0.6、0.8、1.0、1.2、1.4 A/cm2进行PEM水电解制氢能耗测量实验。电流密度的变化通过控制电源整流器输出电流实现。

电解槽运行温度采用数显的热敏电阻温度计测量。电解槽运行温度的调节通过冷水机调温实现。考察运行温度对能耗的影响时, 固定其他运行参数, 在一定电流密度下, 选择不同的温度进行能耗测量。根据实验条件, 选择20、30、40、50、60β ℃等温度值进行实验。

PEM水电解制氢系统氢气产量检测方法采用直流电测试值法[14]。在标准状态下, 制取1 m3氢气所需理论电量为2 390 A∙ h, 电流测试值计算产氢速率如下:

${{q}_{\text{h}}}=\frac{In{{\eta }_{0}}}{2390}$ (1)

式中:qh为产氢速率, m3/h; I为电解槽直流电流, A; n为电解槽片数, 个; η 0为电流效率, 取100%。

制氢效率${{\eta }_{\text{h}}}$按公式(2)计算[14]:

${{\eta }_{\text{h}}}=\frac{1.48\times 2390}{1000W}$ (2)

式中:1.48为热中性电压, V; W为PEM水电解制氢系统单位能耗, kW∙ h/m3。

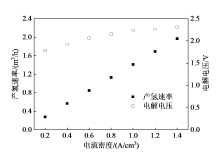

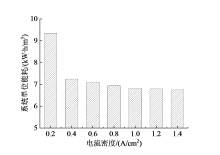

图2为PEM水电解制氢系统不同电流密度下的产氢速率变化, 产氢速率随电流密度的增加而提高。保持电解槽运行温度25β ℃不变, 在不同电流密度下测定系统单位能耗, 结果如图3所示。电流密度对系统单位能耗的影响非常显著, 随着电流密度的增加, 系统单位能耗逐渐降低, 当电流密度为1.4 A/cm2时, 系统单位能耗降低至6.76 kW∙ h/m3。与电流密度为0.2 A/cm2时相比, 系统单位能耗降低了2.59 kW∙ h/m3, 降低27.7%。

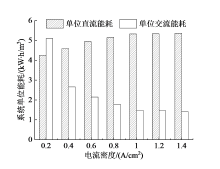

图4为系统单位直流能耗和单位交流能耗分布情况。结果表明, 随着电流密度的增加, 单位直流能耗不断增加, 从4.25 kW∙ h/m3增加到5.36 kW∙ h/m3。分析认为, 随着电流密度的提高, 电解槽小室平均电解电压不断升高(图2), 所需要的直流能耗不断增加。单位交流能耗随着电流密度的增加而不断减小, 尤其是0.2 A/cm2增加到0.4 A/cm2。原因是单位交流能耗反映PEM水电解制氢系统辅助设备平均单位用电能耗。低电流密度运行时, 系统产氢量少, 辅助设备如纯水机、冷水机、整流器等均处于低负荷运行状态, 电能利用效率低, 因此测定的单位交流能耗较高。但随着电流密度增加, 产氢速率提高, 辅助设备也逐渐恢复到额定负荷运行状态, 电能利用效率逐渐提高, 从而单位交流能耗不断降低并趋于稳定。总体上看, PEM水电解制氢系统在电流密度高时比电流密度低时有明显的技术经济性, 与GRESPI等[15]运行60 kW的PEM系统得出结论一致。

通过现场实验, 考察一定电流密度下不同运行温度对PEM水电解制氢系统单位制氢能耗的影响。分别在1.0 A/cm2和1.4 A/cm2电流密度下进行实验。当电流密度为1.0 A/cm2时, 不同温度下的系统单位能耗如图5(a)所示。系统单位能耗随着电解槽运行温度的升高而逐渐降低, 电解槽60β ℃运行时的系统单位能耗比电解槽20β ℃运行时的系统单位能耗降低了8.2%。图5(b)表明随着电解槽运行温度升高, 单位直流能耗逐渐降低, 而单位交流能耗无明显变化。电解槽60β ℃运行时的系统单位直流能耗比电解槽20β ℃运行时的系统单位直流能耗降低了14.1%。OZDEMIR等[7]采用实验室PEM电解槽进行不同温度的电解实验, 结果与本实验相符。郭常青等[16]认为, 水电解为吸热反应, 提高电解槽工作温度有助于提高电解槽性能, 从而节省水电解电能消耗。如图5(c)所示, 运行温度升高, 电解槽平均小室电压显著下降, 同时系统制氢效率也随之提高。因此, 温度升高降低了活性过电位, 加快了电化学反应速率, 提高了电解槽电解性能, 从而降低了系统单位产氢能耗。

图6(a、b)为电流密度为1.4 A/cm2时, PEM水电解制氢系统单位能耗变化情况。PEM水电解制氢系统单位能耗同样随着电解槽运行温度的升高而逐渐降低, 电解槽60β ℃运行时系统单位能耗比电解槽30β ℃运行时系统单位能耗降低了5.9%。升高运行温度会显著降低单位直流能耗, 而对单位交流能耗影响不明显。运行温度的变化也同样影响系统制氢效率和电解电压, 图6(c)表明, 电解槽60β ℃运行比30β ℃运行时平均小室电解电压降低0.3 V, 系统制氢效率提高3%。总体上, 1.4 A/cm2、60β ℃时系统单位能耗最低, 电解效率最高。

建立一套PEM水电解制氢装置, 通过现场实验考察电流密度和运行温度对PEM水电解制氢系统能耗的影响。得到以下结论:

(1)当电流密度在0.2 ~ 1.4 A/cm2变化时, PEM水电解制氢系统单位能耗随电流密度升高而降低。提高电流密度会造成系统单位直流能耗升高而单位交流能耗降低。

(2)当运行温度在20 ~ 60β ℃变化时, PEM水电解制氢系统单位能耗随运行温度的升高而降低。提高运行温度对降低系统单位直流能耗效果明显。

(3)电流密度和运行温度是优化系统单位能耗的有效控制参数。单位制氢能耗最低时的运行参数为电流密度1.4 A/cm2、运行温度60β ℃。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|