作者简介:范炜林(1999-),男,硕士研究生,主要从事生物质热解制备生物质活性炭的技术与应用研究。孔德安(1963-),男,博士,正高级工程师,主要从事水环境综合整治、城乡有机废弃物资源化利用研究。

生物质活性炭是一种功能性多孔碳材料,以高碳生物质资源作为原料,经炭化、活化加工制成,具有原料来源广、表面官能团与孔结构丰富、吸附性能与改性潜力优良等特点。近年来许多学者以生物质为原料制备了功能多样的活性炭,实现了活性炭在多种有机废水处理场景的应用,对有机废水的处理取得了显著的成果。综述了活性炭制备过程中常用的炭化和活化方法,对比分析了表面酸碱改性、氧化与还原改性、金属负载改性、微生物负载改性等活性炭改性方法,总结了活性炭在吸附净化、絮凝沉降、厌氧消化、生物滤池与人工湿地过滤等有机废水处理场景的应用,并对活性炭制备技术发展前景做了展望。

Biomass activated carbon is a functionally porous carbon material produced by carbonizing and activating high-carbon biomass resources. It has a wide range of raw material sources, abundant surface functional groups and pore structures, excellent adsorption performance, and modification potential. In recent years, many scholars have used biomass as raw materials to prepare functional activated carbon, achieving significant results in the treatment of various organic wastewater scenarios. This article reviews the commonly used carbonization and activation methods in preparaing activated carbon, compares and analyzes modification methods such as surface acid-base modification, oxidation and reduction modification, metal loading modification, and microbial loading modification. It summarizes the applications of activated carbon in organic wastewater treatment scenarios such as adsorption purification, flocculation sedimentation, anaerobic digestion, biological filter beds, and constructed wetland filtration. Finally, it provides an outlook on the development prospects of activated carbon preparation technology.

活性炭作为一种多孔材料, 具有优异的物理吸附和化学吸附能力, 被广泛应用于不同污染物的处理场景[1], 如用于净化废水可以有效地降低废水中有机物浓度, 从而达到保护环境和改善水质的目的[2]。有机废水一般来源于印染纺织、石油化工、禽畜养殖、制药行业、食品行业等, 其中包含溶解的有机物、油脂、化学品、色素、酚类物质等[3, 4, 5]。这些有机污染物对环境和人体健康都具有潜在危害, 需要采取措施来净化废水并降低有机物浓度。在处理有机废水时, 活性炭是广泛应用的吸附材料, 在环境保护和水资源管理中发挥关键作用。

活性炭可负载丰富的官能团, 通过化学改性或物理修饰的方法改善其吸附、改性等方面的特性[6]。例如, 通过引入官能团可以增加活性炭对部分污染物的吸附能力[7]; 通过负载金属或接枝交联, 改变活性炭的化学性质, 实现在催化氧化、化学絮凝等领域的应用[8, 9]。本文综述了活性炭常见制备与改性技术的相关原理、有机废水常用处理技术及相关机理, 全面概括了近年来活性炭在有机废水处理中应用技术的研究进展, 可为相关科研工作的开展提供参考。

活性炭的制备工艺主要包括原材料的选取、炭化过程和活化过程三个部分。活性炭的原材料主要有煤、石油焦与生物质原料; 炭化是将原料热解形成初步的碳结构; 活化是活性炭制备工艺中最重要的步骤, 活化剂在高温条件下与碳材料石墨片段等微晶结构接触, 使其膨胀产生大量孔结构, 提高活性炭的比表面积和孔体积[10]。

活性炭的原材料包括矿物类与植物类的多种含碳原材料。矿物类原料中, 常用的制备材料有煤、石油焦等, 煤炭是我国制备活性炭的主要原料[11], 具有储量丰富、廉价易得的特点; 石油焦作为石油加工副产物, 具有产量大、价格低、含碳量高等优点, 有着较为广泛的应用。在植物类中, 木屑[12]、竹子[13]、秸秆[14]、椰壳[15]、甘蔗渣[16]等生物质原料, 具有含碳率高、价格低廉、来源广泛等优点, 在经过炭化与活化后可制备出性能优异的活性炭。煤炭资源为不可再生资源, 因其不断匮乏与能源危机的加剧, 作为可再生资源并具备高含碳量的生物质则逐渐成为了制备活性炭的重要材料。

炭化是活性炭制备过程的一个重要步骤, 其将物料通过高温处理转化为碳结构。活性炭制备的炭化方法主要分为热解法与水热炭化法[17]。

热解法是指在无氧或缺氧条件下将原材料高温分解制备活性炭的方法, 热解制备得到的活性炭性能主要与热解温度有关。王莉等[18]以小麦秸秆为原料制备生物质活性炭, 研究了热解温度(300、400、500、600 ℃)对活性炭吸附废水中氨氮能力的影响。结果表明, 热解温度越高, 活性炭对氨氮的吸附能力越弱, 理论最大吸附量从4.983 mg/g降至2.777 mg/g。热解温度对活性炭吸附印染废水中常见污染物罗丹明B同样存在影响, 杨倩等[19]以水稻秸秆为原材料, 采用一步法制备活性炭, 分别于550、600、650和700 ℃下进行热解, 制备出4种活性炭。结果表明, 4种不同热解温度制备的活性炭对罗丹明B的平衡吸附量分别为35.696、36.962、53.118和54.810 mg/g, 随着热解温度的升高, 活性炭的比表面积和孔容积增大, 对罗丹明B的吸附量增大, 活性炭的吸附性能受热解温度影响显著。

水热炭化法是生物质原料在较为温和的温度和压力下, 在水介质中经过脱水、脱羧、芳香化等反应后炭化得到活性炭前体。在常温常压下, 水难以溶解生物质中大量的碳水化合物, 在温度高于100 ℃的密闭体系中, 水的物理化学性质不断接近超临界水的性质, 为化学反应、能量交换提供场所[20]。何梓谦等[21]采用水热炭化-化学活化制备活性炭并分析测试了其表面结构及对甲基橙的吸附性能。结果表明, 样品在270 ℃时出现明显的官能团变化, 即在此温度下发生了炭化, 采用水热炭化-化学活化联合制备的活性炭均具有较好的孔隙结构与优良的甲基橙吸附能力。在水热炭化后以KOH作为活化剂, 在活化温度为700 ℃的条件下所制备的活性炭比表面积为1 605.77 m2/g, 总孔容为0.890 4 cm3/g, 平均孔径为2.218 nm, 甲基橙吸附量为184.5 mg/g。

生物质直接热解制得的生物炭存在孔结构缺乏、比表面积低、表面官能团少等问题, 吸附效果相对较差。因此, 许多研究对生物炭进行活化, 制备得到的表面结构较好的生物质活性炭, 对多种有机污染物或者重金属具有良好的吸附效果[22, 23, 24, 25, 26]。生物炭常用的活化方法可以分为物理活化法、化学活化法、物理-化学活化法等[10]。

物理活化法是将原料经过炭化后在氧化性气氛下进行反应。活化阶段所采用的气体包括水蒸气[27]、CO2[22]以及空气[28]。化学活化法将化学试剂作为活化剂加入到生物质原料中, 原料经过化学试剂浸渍或研磨混合, 在无氧或缺氧环境下热解, 同时进行炭化与活化过程。常用的活化剂有H3PO4[29, 30]、ZnCl2[23]、KOH[11]等。物理-化学活化法将物理活化与化学活化相结合, 先将原料经化学处理后在无氧或缺氧环境下炭化, 随后通入氧化性气体, 在由化学试剂形成一定孔道结构的同时, 氧化性气体对碳材料表面反应刻蚀, 进一步丰富孔隙结构。

除了物理活化、化学活化、物理-化学活化, 微波活化、热解自活化以及金属催化活化也是有效的活性炭制备活化方法, 但是这些活化方法存在工艺不成熟、对碳前体要求较高、活化工艺复杂等突出问题, 没有得到大规模使用[10]。目前, 从实际应用出发, 化学活化法的活化工艺简单、能耗较低, 工业应用最为广泛。

活性炭的改性主要指改变活性炭的表面化学性质与表面结构, 以适用于吸附、负载、催化、储能等不同的应用场景。目前活性炭的主要改性方法包括表面酸碱改性、氧化与还原改性、金属负载改性、微生物负载改性等[6], 表1对比了这些改性方法并列举了针对典型污染物吸附的相关研究。

| 表1 活性炭改性方法对比 Table 1 Comparison of activated carbon modification methods |

活性炭在酸溶液或碱溶液中浸渍改性, 可以改变活性炭表面酸性或碱性官能团的含量与分布, 并且能够有效去除活性炭的灰分与表面杂质, 有助于改善活性炭的表面酸碱性质与吸附性能。

吕贤锋等[54]以活性炭为载体, 通过浸渍法制备改性活性炭, 并用制备的活性炭为吸附剂和催化剂催化湿式氧化处理垃圾渗滤液。结果表明, 1 mol/L盐酸改性活性炭的吸附与催化效率最好, 对腐殖酸溶液的吸附率达到了99.82%, 对垃圾滤液的化学需氧量(chemical oxygen demand, COD)去除率达到了74.3%。王方祥等[33]研究了KOH溶液浸渍改性活性炭对甲烷气体的吸附性能。结果表明, 活性炭经8% KOH溶液改性处理后, 其表面结构得到改善, 碱性基团明显增多, 对甲烷气体具有较好的吸附作用。

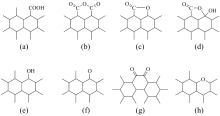

氧化与还原改性是指使用氧化剂或还原剂改变活性炭表面含氧基团的含量, 增强对特定物质的吸附能力, 含氧官能团主要有羧基、酚羟基、羰基、内酯基及环式过氧基等[55], 如图1所示。与酸碱改性类似, 两种改性方法均可以改善活性炭的表面性质, 增强对不同物质的吸附能力。活性炭改性常用的氧化剂包括硝酸、过氧化氢、臭氧、高锰酸钾等, 常用的还原剂包括氢气、氮气和氨气[56]。

丁杰等[40]采用浓硫酸、浓硝酸、30%质量分数过氧化氢以及高锰酸钾溶液作为氧化剂, 氧化改性活性炭以提高其对磺胺类抗生素的吸附能力。结果表明, 活性炭经四种氧化剂氧化改性后对磺胺类抗生素的去除率均有明显提高, 浓硝酸和浓硫酸改性可使去除率达到90%以上。周冰冰等[57]研究了氨水水热改性活性炭纤维对草酸的催化降解作用。结果表明, 氨水水热改性增加了活性炭表面的碱性基团数量和零电荷点的pH, 减少了酸性基团的数量, 极大增强了活性炭催化臭氧氧化降解草酸的能力。

活性炭的金属负载改性是通过浸渍、溶胶凝胶等方法使特定的金属或金属化合物以分子的形式负载至活性炭的表面及孔隙中, 常见的负载金属包括镁(Mg)、铜(Cu)、铁(Fe)、镍(Ni)、钴(Co)、钒(V)等, 一种负载碳酸镁纳米片的活性炭海绵[58]如图2所示。金属或金属化合物的负载可以起到优化活性炭表面孔隙结构与化学性能的作用, 提高吸附性能。活性炭的金属负载改性根据负载物质化学性质的不同, 还可以起到催化[59, 60]、磁性[61, 62]、作反应电极[63]等作用。

潘伟亮等[64]以小麦秸秆为原料制备了生物炭负载纳米铁系金属Cu@(Fe/BC) 复合材料, 研究其对硝酸盐的去除作用。结果表明, Cu@(Fe/BC) 复合材料对硝酸盐的去除效果随铜负载量的增加而提升, 在反应30 min时, 硝酸盐的去除率均可达到98%。ZHANG等[61]研究了一种以杨木和竹粉为原料的新型Mg/Al-LDH功能化磁性生物炭吸附剂, 并考察其对水中腐殖酸的去除性能。结果表明, 杨木炭吸附剂与竹粉炭吸附剂在25 ℃时的朗缪尔最大吸附容量分别为240.58 mg/g和337.83 mg/g。

微生物的固定化可以抵抗外界不利环境, 缩短污染物处理周期, 提高微生物污染处理效率[65]。生物质活性炭具有高稳定性、高机械强度、良好的孔隙度与比表面积, 有利于微生物在碳材料表面的附着与生长发育, 常被用作微生物的载体, 应用于环境保护、生物制药、农业生产等领域[66]。

贾海江等[67]以生物炭为载体负载解淀粉芽孢杆菌CAS02制备生物炭菌剂, 研究生物炭菌剂对烟草黑胫病的防控效果及其生物防治机制。结果表明, CAS02在生物炭上具有较好的负载量, 为25.31 × 108 CFU/g, 生物炭菌剂对烟草黑胫病防控高效且持久, 并且具有显著的土壤改良性能。朱晓丽等[68]制备了以小麦、玉米、水稻秸秆生物炭为载体的炭基硫酸盐还原菌(sulfate-reducing bacteria, SRB)并研究了其对Cr(Ⅵ ) 的吸附效应。结果表明, 700 ℃下热解得到的小麦秸秆炭为载体的SRB(IBXM700) 对Cr(Ⅵ ) 吸附效果最好, 对炭基硫酸盐还原菌进行表征分析与吸附机理研究, 发现其去除Cr(Ⅵ ) 的机制主要为吸附作用与还原作用。

活性炭材料具有丰富的孔结构与较大的比表面积, 在吸附、负载、改性等方面有着巨大的发展潜力。大量研究表明活性炭在吸附、絮凝、氧化等常用有机废水处理方法中具有良好的应用。

吸附法是处理有机废水污染物的廉价、新颖、高效且简单的方法。活性炭具有良好的孔径分布、较大的比表面积和大量的表面官能团, 是常用的吸附剂之一。生物炭以秸秆、稻壳、玉米芯、造纸污泥等多种工业与农业废弃物为原料, 在处理有机废水方面具有较大的潜力。

AHMAD等[29]以磷酸为活化剂, 使用竹废料制备生物炭来处理棉纺织厂印染废水, 对制备的竹生物炭进行了表征并探究了活性炭剂量、溶液pH以及吸附时间对印染废水色度与COD去除效果的影响。所制备活性炭的BET比表面积、总孔容和平均孔径分别为988.23 m2/g、0.696 cm3/g和2.82 nm。结果发现, 在pH = 3、活性炭剂量为3 g/L和吸附时间为10 h的条件下, 色度和COD去除率分别为91.84%和75.21%。FERRAZ等[69]以燕麦壳为原料制备活性炭, 样品使用磷酸进行化学活化并热解。结果发现, 100%磷酸浸渍率制备的吸附剂具有较高的比表面积(1 090 ~ 3 880 m2/g), 在20 ℃、pH = 4以及20 g/L活性炭剂量下有机物与色度的去除效果较好, 100%磷酸浸渍以及在500 ℃下热解的燕麦壳炭样品完全去除了渗滤液中的色度, COD去除率高达90%。KHURSHID等[7]通过使用磷酸和过氧化氢溶液对废茶渣进行处理来制备废茶渣活性炭。采用傅里叶变换红外光谱(fourier transform infrared spectroscopy, FTIR)、X射线电子能谱(X-ray photoelectron spectroscopy, XPS)、X射线衍射(X-ray diffraction, XRD)和比表面积与孔径分析对废茶渣活性炭进行了表征, 发现组合改性的废茶渣炭相对于磷酸单一活化的废茶渣炭具有更多的含氧官能团、更大的比表面积和孔体积。通过正交实验法优化pH、废茶渣炭剂量与吸附时间, 发现组合改性废茶渣炭的最大COD去除效率为 (95.5 ± 0.5)%。

大量研究表明磷酸法制备的活性炭适用于处理高COD有机废水。磷酸浸渍的生物炭上存在的主要表面官能团被认为是酚羟基、羧酸和羰基等酸性官能团。这些酸性表面官能团有利于去除有机废水的色度和COD[70]。磷酸法制备活性炭工艺一般需要对炭化得到的活性炭进行洗涤, 产生的酸性废水若处理不当会对环境造成污染。因此, 活性炭的制备工艺还需要建立完善的废水处理系统, 采用中和、沉淀、吸附等方法处理废水中的酸性成分; 同时, 可以探索废水回收再利用技术, 减少废水排放。

絮凝法是降低废水中COD的一种有效且经济的方法, 主要是在絮凝剂作用下将废水中胶体、悬浮物以及其他固体不溶物络合聚集成絮体, 通过重力沉降实现固液分离。目前常用于有机废水处理的絮凝法主要有化学絮凝与电絮凝[71, 72], 其具有技术成熟、操作简单、絮凝效率高等优势, 广泛应用于废水的净化处理。生物炭含有丰富的表面官能团与孔隙结构, 具有良好的吸附能力与改性潜力, 在絮凝工艺中具有广阔的应用前景。

朱文娟等[8]利用水热炭改性制备了水热炭絮凝剂。结果表明, 阳离子改性的方法极大地改善了水热炭的疏水性, 优化吸附条件后对生活污水的COD去除率达到76.2%, 浊度去除率达97.8%。HU等[73]研究了混凝结合活性炭吸附来降低水热炭废水中的COD, 以增强其可生化性。研究表明, 絮凝联合活性炭吸附具有协同效应, 活性炭在废水中通过形成絮凝体增强吸附架桥作用, 提高吸附效率。实验结果显示, 聚合硫酸铝铁(polymeric aluminum ferric sulfate, PAFS)和聚丙烯酰胺(polyacrylamide, PAM)分别是最佳的混凝剂和助凝剂。PAFS、PAM、活性炭的投加量分别为6 g/L、10 mg/L、30 g/L时可达到68.41%的COD去除率, 废水的透光率从23% 提高到89%。JUNG等[63]通过将金属铁铝浸渍颗粒活性炭作为电絮凝中的移动粒子电极来处理棉纺织废水。实验表明, 改性活性炭作电极的电凝系统显著提高了色度和COD去除效率。通过响应面法优化实验条件, 发现色度与COD去除结果与响应面模型拟合效果较好, 初始pH对结果的影响最大。在最优条件下实现了 (99.13 ± 0.21) %的色度和 (97.01 ± 0.18) % 的COD去除效率。

活性炭在有机废水絮凝技术中可以通过吸附、表面电荷调节等作用, 促进絮凝过程的进行。改性活性炭在有机废水的絮凝技术中可以实现更加丰富的应用。传统的化学絮凝技术在处理一些难以处理的高浓度有机废水方面存在效率低、需投入大量劳动力进行维护等问题, 活性炭絮凝技术提高了絮凝效率, 适量活性炭可以在废水处理过程中聚集絮凝物质, 形成较大的颗粒, 方便后续的分离过滤工艺。随着活性炭生产技术的不断发展, 活性炭絮凝技术将进一步降低成本并改进工艺, 实现广泛的应用。

氧化技术是一种常用的有机废水处理方法, 通过氧化反应将有机废水中难以降解的有机物反应降解成为小分子物质, 具有反应速度快、效率高的优势, 有机废水中大部分有机物质都可以通过氧化技术降解。常用的氧化技术包括高级氧化技术、臭氧氧化、光催化氧化等[74, 75]。活性炭在高级氧化技术中的应用包括氧化产物的吸附、改性作为催化剂载体用于催化氧化技术中。

沈紫飞等[76]研究了活性炭吸附与臭氧氧化法处理乙硫氮模拟废水, 结果表明COD去除效果表现为吸附-臭氧氧化 > 活性炭吸附 > 臭氧氧化, 吸附-臭氧氧化法对COD的去除率为80.7%, 较活性炭处理提升9.9%, 较臭氧处理提升31.2%。RAJI等[9]制备了负载纳米零价铁活性炭布用作非均相芬顿催化剂来处理黑色素废水。结果表明, 在最佳条件下使用改性活性炭布处理黑色素废水, 废水色度降低了88.4%, COD含量降低了76.2%。王宇轩等[77]利用活性炭负载CuO用于催化过硫酸盐去除活性艳红X-3B染料, 结果表明, 活性炭负载CuO催化过硫酸盐可有效去除活性艳红X-3B, 在优化实验条件后, 染料废水的COD去除率达到了93.40%, 色度去除率达到了98.54%。

活性炭具有较强的吸附性能, 可以吸附氧化处理过程中生成的有机酸、醛类等氧化产物, 减少其对环境的影响。活性炭也可以作为催化剂的载体, 提供一个良好的反应平台, 将活性炭与金属氧化物或过渡金属化合物改性复合, 形成活性炭催化剂, 用于有机废水中的氧化反应。活性炭作为催化剂的成本较高, 对整个工艺的经济性产生一定影响。完善活性炭氧化技术工艺, 降低活性炭催化剂的制备成本, 并进一步探究活性炭催化剂的循环利用技术, 可以提高活性炭氧化技术的经济性, 有助于活性炭在氧化处理有机废水领域的推广应用。

厌氧消化是有机废水处理常用的方法, 对于高浓度有机废水, 厌氧消化处理是一种更适合降低废水污染物浓度、降低成本、有效回收能源的技术。利用活性炭的吸附性能可以强化废水厌氧消化过程, 提高出水水质[78]。活性炭对于厌氧工艺的促进主要是通过提升系统缓冲能力、增大污染物粒度、促进微生物聚集、强化电子传递等作用实现[79, 80], 已经成为当前的研究热点。

朱宏艺等[81]研究了活性炭强化厌氧工艺对油漆废水COD去除效率的影响, 发现活性炭的投加促进了特定厌氧菌群的生长, 加炭量为18%时, 去除COD的效果最好, 经过五天的反应后废水COD由61 000 mg/L降至1 500 mg/L。刘令语等[82]考察了加铁与活性炭对污泥水解液厌氧消化的强化作用, 结果表明, 铁与活性炭投加有利于污泥水解液的厌氧消化, 铁炭投加比为2∶ 1时污泥水解液中溶解性COD达到56.5%以上, 甲烷产量提高32.86%。

活性炭能够吸附厌氧消化过程中一些难以降解的物质, 并减少产生的污泥量, 可以吸附产生的有机酸以调节厌氧消化过程的酸碱度, 维持适宜的环境条件供微生物生长。活性炭丰富的比表面积与孔容积可以增加微生物在厌氧发酵过程中的接触面积, 为微生物附着提供了更大的空间, 实现厌氧消化产气效率的提升。

生物滤池是一种常用的废水处理设备, 通过微生物的附着和降解作用将废水中的有机污染物转化为无害物质。人工湿地是一种模拟湿地生态系统的处理技术, 通过植物、土壤和微生物的共同作用, 对废水中的污染物进行降解和去除。生物滤池与人工湿地作为经典的污水处理技术, 主要依靠填料或基质的吸附、截留以及微生物在过滤基质表面增殖产生的微生物降解作用[83], 来实现对污水中污染物的有效去除。活性炭可以被用作填料或者添加剂, 以提高生物滤池的处理效果。

刘勇超等[84]将杏仁壳生物炭与石英砂作为人工湿地填料, 研究了外加碳源的人工湿地污水处理性能。结果表明, 外加碳源后人工湿地的生物炭/石英砂单元在最佳处理条件下COD去除率达到了97.90%, 总氮和硝态氮去除率也明显提高, 分别达到65.61%和74.20%。李俊杰[85]以兔粪为原料制备生物炭作为生物滤池填料并研究其对生物滤池性能的强化作用。结果表明, 改性兔粪基生物炭的投加可使生物滤池的COD、氨氮、总磷的平均去除率依次增至94.1%、95.9%、89.4%, 相比未投加生物炭时分别提高了13.9%、23.1%、31.8%, 改性兔粪生物炭可有效增强生物滤池的污水处理性能。

活性炭在生物滤池与人工湿地中的主要作用包括吸附水中的有机酸、重金属离子等物质, 净化有机废水, 降低废水对微生物的毒性并提高微生物的附着能力与降解污染物的效率。活性炭在生物滤池与人工湿地技术应用中还应关注作为填料抗污染强度的问题。随着相关技术的不断升级, 活性炭在生物滤池与人工湿地中会得到更广泛的应用和发展, 同时也将带来更好的经济和环境效益。

活性炭作为一种来源广、成本低、使用广泛的多孔碳材料, 具有优良的吸附能力与改性潜能, 在吸附净化、絮凝沉降、催化氧化、微生物处理等常用的有机废水处理技术中得到了大量的研究与应用。活性炭的制备、改性、催化剂负载等方面在实验室阶段取得了较好的进展, 活性炭可以在多种废水处理场合中起到重要的作用, 发展前景十分广阔。但是当前活性炭制备与改性存在成本较高, 活性炭表面化学特性的研究较为薄弱等问题, 阻碍了活性炭的发展与应用。未来需要应用新型原料与制备方法, 提高活性炭的比表面积与吸附性能, 改善传统活性炭制备方法的不足, 并且需要对活性炭表面化学特性进行更深入的研究, 进一步了解活性炭的表面化学性质以及吸附机理, 为其制备和应用提供更准确的理论基础。活性炭的多功能商业化应用存在一定的局限性, 其制备改性工艺复杂、难度较高, 复杂的工艺提高了活性炭大规模应用的成本, 未来活性炭在絮凝、催化、发酵等领域的大规模应用还需要进一步的工艺与设备优化。随着活性炭应用的进一步发展, 吸附性能高效化、多功能化、绿色化制备将成为未来活性炭工业的发展方向。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|

| [71] |

|

| [72] |

|

| [73] |

|

| [74] |

|

| [75] |

|

| [76] |

|

| [77] |

|

| [78] |

|

| [79] |

|

| [80] |

|

| [81] |

|

| [82] |

|

| [83] |

|

| [84] |

|

| [85] |

|