作者简介:杜慧婷(2000-),女,硕士研究生,主要从事高效相变蓄能技术研究。刁彦华(1973-),男,博士,副教授,主要从事太阳能热利用、相变蓄热、热回收及强化换热技术研究。

工业余热浪费严重、利用率较低且实际应用过程中受到时间和空间的限制,需要高效蓄热技术和装置来解决此类问题。提出一种将多通道平行流扁管与紧凑式翅片相结合的新型相变蓄热器,以水为载热流体,月桂酸为相变材料。实验研究了载热流体注入方式、流量、入口温度对蓄热器蓄/放热性能的影响,并分析小温差下蓄热器的传热特性。结果显示,该蓄热器相变材料填充率为82.5%,紧凑式翅片的采用极大强化了相变材料侧换热过程,蓄/放热性能优良。当载热流体入口温度分别为45β℃和41β℃时,相变材料约在270 min和75 min完成相变,最小蓄/放热温差可达2β℃,最小温差时的平均蓄热比功率为25.18 W/kg,平均取热比功率为20.23 W/kg。

In view of the serious waste, the low utilization rate and the great limitation in time and space in the actual application process of industrial waste heat, efficient heat storage technology and devices are needed to solve such problems. This paper proposed a new phase change heat storage device combining multi-channel parallel flow flat tube with compact fins, which used water as the heat transfer fluid and lauric acid as the phase change material. The effects of injection method, flow rate and inlet temperature on the heat storage and release performance of the device were studied experimentally. Besides, the thermal performance of the device under small temperature difference was analyzed. The results show that the phase change material filling rate of the device is 82.5%, and the use of compact fins greatly strengthens the phase change materialʹs side heat transfer process, as well as its excellent heat storage and release performance. When the inlet temperature of the heat exchange fluid is 45 °C/41 °C respectively, the phase change material completes the phase change at about 270 min/75 min. So the heat storage and heat release temperature difference can reach 2 °C. The average heat storage specific power at the minimum temperature difference can reach 25.18 W/kg and the average heat extraction ratio power can reach 20.23 W/kg.

我国工业能耗约占全国比重的70%, 其中仅有部分能量被有效利用, 其余17% ~ 67%能量最终转化为余热[1]。我国工业余热资源丰富, 但由于工业余热形式多样且实际应用过程中受到时间和空间的限制, 导致余热资源利用率较低, 浪费严重。将蓄热技术应用到余热利用中, 可以很好地缓解热能在时间、空间以及强度上不均匀分布或不能连续利用的问题, 提升工业余热利用率[2]。

相变材料的相变蓄热密度大[3], 其中有机相变材料更是具有固体状态成型性好、性能稳定和不容易出现过冷和相分离现象的优点[4, 5]。

实际的工程应用中, 相变材料导热系数较低和传热热阻较大的缺点成为限制潜热式蓄热器应用的主要原因, 因此需要采取提高相变材料导热系数、添加翅片和优化装置结构[6]等强化换热的措施。相变材料研究方面, SIAHPUSH等[7]在二十烷中加入泡沫铜, 大大提高了相变材料的导热系数。此外, 在蓄热器中添加翅片可以增大蓄热器的换热面积, 提高蓄能效率。NICHOLLS等[8]对比研究了无翅片和添加不同形式翅片对套管式换热装置的影响。结果显示, 添加不同形式的翅片可以不同程度地提高换热效率, 缩短换热时间。

潜热式蓄热器结构分为管壳式、模块化封装式以及辅助热管式[9]。国内外的研究主要集中于管壳式蓄热器, 该蓄热器表现为将载热流体通道嵌入装有相变材料的大容器中。载热流体通道可以分为直管、U型管、螺旋管和蛇形管等。RATHOD等[10]在载热流体直管上安装了纵向翅片, 结果表明安装纵向翅片可使相变材料的相变时间缩短一半。TORREGROSA-JAIME等[11]提出了一种使用逆流螺旋线圈式载热流体通道的储能罐, 与直管通道相比换热更强烈, 且受自然对流的影响更显著。但传统管壳式蓄热器在相变材料填充率、平衡装置体积、换热面积、蓄热功率和蓄热密度等方面存在不足。CHEN等[12]提出了一种以贴附平直矩形翅片的多孔道扁管为核心换热元件的相变蓄热器, 结果表明装置的相变材料填充率为82%, 换热面积大且对流换热系数高。陈传奇等[13]模拟研究了4种结构的多孔道扁管相变蓄热器的蓄热性能, 发现多孔道长度方向与重力方向垂直时可以强化自然对流, 缩短换热时间。

综上所述, 与传统直管等形式的管壳式蓄热器相比, 多通道平行流扁管可以在保证蓄热器相变材料填充率的同时提高换热系数, 其内部微小翅片强化换热, 缩短蓄/放热完成时间。

本研究设计并搭建了一套将多通道平行流扁管与紧凑式翅片相结合的相变蓄热器, 在前人研究的基础上进一步强化相变材料侧换热。对其在不同载热流体注入方式、流量、入口温度下的蓄/放热性能进行研究, 分析该蓄热器在小温差下的蓄/放热能力。通过对该蓄热器性能的实验研究和理论分析, 考察其性能的变化规律, 以期为开发高效实用的蓄热器提供理论依据。

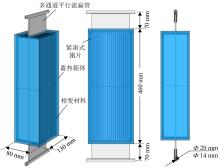

结合多通道平行流扁管和紧凑式翅片的相变蓄热器如图1所示, 蓄热器主要由蓄热箱体、多通道平行流扁管、紧凑式翅片、相变材料四部分组成。

多通道平行流扁管作为蓄热器的核心传热元件, 其具体结构如图2所示。多通道平行流扁管内部有21个独立的微通道, 且每个微通道内部上下侧均匀分布微小翅片。这些微小翅片在增加与载热流体传热面积的同时也强化了其内部的扰动。微通道截面尺寸为5 mm × 5 mm、内壁厚度为0.5 mm、外壁厚度为1 mm。微小翅片厚度为0.35 mm、高度为0.75 mm, 翅片间距为0.31 mm。竖向紧凑式翅片由厚度为0.25 mm的铝板弯折而成, 并均匀贴附于多通道扁管高度方向中间460 mm范围。多通道平行流扁管和紧凑式翅片的结构参数见表1, 翅片结构如图3所示。蓄热箱体由透明聚碳酸酯板制成, 其具体尺寸为130 mm × 80 mm × 460 mm。实验中以水作为载热流体, 蓄热箱体内填充月桂酸作为相变材料, 其液相填充率为82.5%, 月桂酸物性参数见表2。所有与外界接触的表面均采用50 mm厚的聚苯乙烯保温板[导热系数为0.034 W/(m∙ K)]进行隔热保温处理。

| 表1 多通道平行流扁管和紧凑式翅片的结构参数 Table 1 Structure parameters of multi-channel parallel flow flat tube and compact fin |

| 表2 月桂酸物性参数 Table 2 Properties of lauric acid |

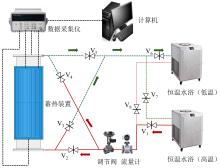

实验系统主要由多通道平行流扁管-紧凑式翅片相变蓄热器、冷热流体交换循环系统和数据采集系统三部分组成。冷热流体交换循环系统主要包括恒温水浴、流量计、截止阀和管道, 恒温水浴控制系统中载热流体的进口温度, 流量计调节载热流体的循环流量。数据采集系统由数据采集仪、热电偶和计算机组成。测量仪器和测试元件参数见表3, 实验系统原理如图4所示。

| 表3 测量设备参数 Table 3 Parameters of the testing equipment |

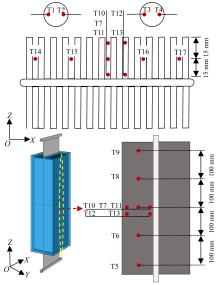

恒温水浴为实验装置提供恒温水作为冷/热源, 并由流量计控制恒温水的流量。各测点的温度由热电偶测量, 测点的具体分布如图5所示。数据采集仪收集各个热电偶的电信号, 并将其转化为温度信号。该系统主要由蓄热和放热两个循环回路组成。蓄热过程中, 热水下进上出时阀门V1、V2、V5、V7打开, 热水上进下出时阀门V1、V4、V3、V7打开; 放热过程中, 冷水下进上出时阀门V8、V2、V5、V6打开, 冷水上进下出时阀门V8、V4、V3、V6打开。

表4列出了测试蓄热器蓄/放热性能的不同实验工况。在蓄热和放热工况下, 相变材料的初始温度分别设定为25β ℃和60β ℃。当较长一段时间内箱体内各测点温度几乎不变时, 实验结束。

| 表4 实验工况 Table 4 Experimental conditions |

通过分析不同工况下相变材料的平均温度、蓄/放热功率、比功率和平均有效性来评价装置传热效果。

(1)相变材料平均温度

$T=\frac{\sum\limits_{i=5}^{17}{{{T}_{i}}}}{13}$ (1)

式中:Ti(i = 5、6……16、17)为各测点的温度, ℃。

(2)蓄热功率/放热功率

$P={{M}_{\text{water}}}{{c}_{p, \text{water}}}\left| {{T}_{\text{i}}}_{\text{n}}-{{T}_{\text{out}}} \right|$ (2)

式中:Mwater为水的质量流量, kg/s; cp, water为水的比热容, kJ/(kg∙ K)。

(3)蓄热比功率/放热比功率

$p=\frac{{{M}_{\text{water}}}{{c}_{p, \text{water}}}\left| {{T}_{\text{i}}}_{\text{n}}-{{T}_{\text{out}}} \right|}{{{m}_{\text{PCM}}}}$ (3)

式中:Tin、Tout分别为水的进出口温度, ℃; mPCM为相变材料质量, kg。

(4)平均有效性

对于管内换热流体, 将有效性定义为换热器实际的换热量与理论上最大换热量的比值, 用于反映载热流体中的热量利用效率。在相变换热过程中, 装置进行有效性评估主要集中在相变时期[14], 因此选择将有效性分析定于相变期, 瞬时有效性和平均有效性的表达式分别如下:

$\varepsilon =\frac{{{T}_{\text{in}}}-{{T}_{\text{out}}}}{{{T}_{\text{in}}}-{{T}_{\text{PCM}}}}$ (4)

$\overline{\varepsilon }=\frac{\int_{0}^{t}{\varepsilon \text{d}t}}{t}$ (5)

式中:TPCM为相变期相变材料的平均温度, ℃。

实验测量仪器的精度对实验结果误差有决定性影响, 将实验结果因变量用y表示, x1、x2、x3……xn表示为n个独立的自变量, 则:

$y=x_{1}^{{{\alpha }_{1}}}x_{2}^{{{\alpha }_{2}}}x_{3}^{{{\alpha }_{3}}}\cdots \cdots x_{n}^{{{\alpha }_{n}}}$ (6)

对于实验结果y的不确定性可定义为:

$\Delta y={{\left[ \sum\limits_{i=1}^{n}{{{\left( \frac{\partial y}{\partial {{x}_{i}}}\Delta {{x}_{i}} \right)}^{2}}} \right]}^{\frac{1}{2}}}$ (7)

式中:∆ y为实验结果y的不确定性; ∆ xi为独立变量xi的不确定性。

实验设备所用的精确度见表3。基于上述误差传递公式及实验中各装置的精确度, 可以求得结果相对误差如表5所示。

| 表5 结果相对误差 Table 5 Relative error of results |

蓄/放热过程中载热流体在下进上出和上进下出两种注入方式下的进出口温度和温差的变化情况如图6所示, 载热流体入口温度分别为60β ℃和25β ℃, 注入流量为100 L/h。

| 图6 蓄热(a)和放热(b)时不同注入方式下载热流体进出口温度和温差Fig. 6 Inlet and outlet temperature and temperature difference of different injection methods under heat charge (a) and heat discharge (b) |

从图6(a)可以看出, 蓄热过程中采用下进上出的注入方式可以获得更大的载热流体进出口温差, 约比上进下出温差高0.8β ℃, 即载热流体下进上出传递给相变材料的热量更多, 换热更充分。这是由于蓄热过程中自然对流起到重要作用, 下进上出的注入方式使得载热流体在装置内的流动方向与自然对流方向一致, 从而强化自然对流, 换热更加充分。如图6(b)所示, 放热过程采用不同注入方式对换热的影响不大, 两种工况下载热流体进/出口温度曲线基本一致, 即相变材料放出的热量基本相等。这是由于放热过程中相变材料逐渐凝固, 换热以导热为主, 自然对流产生的影响相对较小。且注入方式的改变不会影响相变材料的导热系数。综上所述, 载热流体注入方式选用下进上出。

图7显示了蓄热和放热两种工况下相变材料竖直方向上各测点的温度变化趋势, 变化趋势呈现出一致的三段式规律:第一阶段, 相变材料与载热流体以显热交换的方式进行热量传递, 温度升/降较快, 温度曲线斜率较大; 第二阶段, 相变材料到达相变温度开始相变, 热量交换机制变为潜热, 温度基本一致, 曲线斜率很小; 第三阶段, 大部分相变材料完成相变, 换热机制再次变为显热交换, 温度曲线斜率再次增大, 但此时相变材料与载热流体间温差小于第一阶段, 因此温度变化速率小于第一阶段。相变材料温度迅速升高/降低至接近载热流体温度后不变。

| 图7 蓄热(a)和放热(b)时竖直高度方向相变材料温度变化Fig. 7 Temperature change of phase change material in the vertical height direction under heat charge (a) and heat discharge (b) |

图7(a)显示, 蓄热时箱体竖直高度方向测点温度:T9> T5> T6> T8> T7。随着相变材料熔化为液态, 其密度小、温度高, 在自然对流的作用下汇聚到箱体最高点, 因此T9温度最高。此外, 位于箱体底部的T5温度也相对较高, 这是由于载热流体此时从扁管底部流入, 从顶部流出, 随着换热的进行, 载热流体在竖直高度方向上温度不断降低, 底部的相变材料率先接触温度较高的载热流体, 温度升高较快。而位于箱体中部的测点T7受自然对流影响小于T9和T8, 且与载热流体的换热顺序在T5和T6之后, 因此其温度最低。由此可知, 蓄热过程中自然对流和载热流体与相变材料的换热顺序对竖直高度方向温度影响显著。

放热工况下箱体高度方向温度变化如图7(b)所示。随着不断放热, 相变材料由液态转变为固态后体积逐渐减小, 箱体顶部测点T9率先完成相变后温度迅速下降, 箱体底部测点T5温度变化速率也较快。

图8为蓄热和放热两种工况下翅片高度方向温度随时间的变化情况。图中可见, 无论在翅片开口区域还是闭口区域, 位于翅片底部测点的换热效果均比翅片顶部测点的换热效果好, 具体表现为蓄热工况下温度更高(T11> T7> T10, T13> T12), 放热工况下温度更低(T11< T7< T10, T13< T12)。这是由于翅片底部贴附在扁管外壁面, 温度更高, 与相变材料温差更大, 更有利于热量交换, 从扁管内载热流体处得到或失去的热量更多。此外, 以蓄热工况为例, 相较于开口区域, 位于相同翅片高度的闭口区域测点温度更高, 即T13> T11、T12> T10。这是由于翅片闭口区域的相变材料被更好地包绕, 换热条件更优。

图9展示了蓄/放热工况下载热流体入口温度分别为60β ℃和25β ℃时, 不同流体流量下相变材料平均温度随时间的变化曲线。分别调整注入流量至80、100和120 L/h(相应雷诺数分别为415、519、633)。

| 图9 蓄热(a)和放热(b)时不同体积流量下相变材料温度变化Fig. 9 Temperature change of phase change material at different volume flow under heat charge (a) and heat discharge (b) |

图中可见, 随着入口流量不断增大, 相变时间逐渐缩短, 蓄热过程所需时间分别为25.1、20.7、19.8 min, 放热过程所需时间分别为18.9、17.5、16.7 min。这是由于增加了载热流体流动性, 减小了载热流体与扁管壁面间的对流换热热阻, 增强了装置内自然对流, 增大了相变材料吸收/释放热量的速率。但载热流体流量变化导致的整体差别并不显著, 尤其流量为100 L/h和120 L/h时的曲线基本重叠, 流量增加20 L/h, 蓄热和放热过程相变完成时间仅分别缩短了4.3%和4.6%, 说明当流量达到100 L/h后, 再增加流量对换热的影响甚微。这是由于一方面虽然流量越大, 换热热阻越小, 但由于流量越大, 载热流体与相变材料间换热越不充分, 且此时热阻主要集中在相变材料侧, 再增大流量影响不大; 另一方面流量增大导致流动阻力增加, 压力损失增大, 能耗增加。因此实际工程应用中在保证相变时间较短的前提下, 应尽量选用较小的流量。以本节中的三种工况为例, 从节能和蓄/放热性能两方面综合考虑, 注入流量100 L/h为这三种工况中的最优工况。

蓄热器蓄/放热过程中, 载热流体和相变材料之间的温差是传热的驱动力。因此在保证其他条件相同的情况下, 载热流体入口温度可以对蓄热器的蓄/放热性能产生显著影响。

图10(a)显示了蓄热过程中载热流体体积流量为100 L/h时流体入口温度对相变材料平均温度的影响, 实验分别取流体温度为50、55、60、65β ℃。可看到, 前20 min相变材料温度不断升高直至达到相变温度后不再明显变化, 且不同载热流体入口温度下差异并不明显。20 min后在不同入口温度下相变材料相继完成相变, 再次迅速升温, 曲线差异显著。此外蓄热完成时间随流体入口温度升高明显缩短, 当入口温度为50β ℃时, 箱体内相变材料完成相变需要52 min; 当入口温度升高为65β ℃时, 箱体内相变材料需20 min完全熔化, 即入口温度提高15β ℃, 完成相变所需时间缩短61.5%。因此入口温度的提高显著增强了蓄热箱体内部传热过程。相变材料前半段主要为固体, 导致相变材料侧传热热阻大且主要通过导热进行热传递, 当温度达到其相变点后, 相变材料吸收潜热但温度不变, 载热流体入口温度提高对相变材料导热系数影响很小, 因此前半段各曲线的差异并不显著。在后半段相变材料大部分熔化为液体, 相变材料侧传热能力改善且载热流体入口温度越高, 翅片温度越高, 其与相变材料之间的温差越大, 相应的热通量越大, 换热更加剧烈。同时由于流体温度越高, 翅片高度方向温差越大, 大温差下自然对流更加显著, 有利于换热。

| 图10 蓄热(a)和放热(b)时不同流体入口温度下相变材料温度变化Fig. 10 Temperature change of phase change material at different fluid inlet temperatures under heat charge (a) and heat discharge (b) |

图10(b)显示了放热过程中载热流体体积流量为100 L/h的情况下, 流体入口温度对相变材料平均温度的影响。实验分别取流体入口温度为20、25、30、35β ℃。图中可见, 前15 min各曲线变化趋势大致相同, 然而15 min之后, 流体入口温度从35β ℃降低到25β ℃, 相变完成时间从35 min缩短至13 min, 缩短了62.9%。相变材料前半段主要为液相, 相变材料释放显热, 其温度迅速下降到起始相变点。因此, 入口温度的影响不明显, 温度变化曲线几乎一致。后半段主要依赖热传导传热, 温度较低的冷流体可以增加温差, 加速释放热量, 缩短放热时间。

蓄/放热过程蓄热器在不同载热流体入口温度下的比功率变化情况如图11所示。可以看到, 蓄/放热比功率随时间逐渐减小, 整体比功率的变化大致分为两个阶段。第一阶段(蓄热工况前30 min、放热工况前25 min)中蓄/放热工况下的比功率均大幅下降, 这是由于随着蓄/放热的进行, 载热流体与相变材料间温差的不断减小导致两者间交换的热量逐渐减少, 载热流体进出口温差减小。且载热流体与相变材料间的温差决定比功率大小, 以蓄热工况为例, 载热流体入口温度越高, 比功率越大, 入口温度从50β ℃升高至65β ℃时, 平均蓄热比功率从64.79 W/kg增加至92.71 W/kg, 增加43.1%。相变材料相变完成后进入第二阶段, 在此阶段相变材料温度缓慢升高, 箱体内部自然对流也逐渐趋于稳定, 比功率相对稳定在20 W/kg左右。且由图可知, 第二阶段不同入口温度下比功率大小关系与第一阶段相反, 这是由于在蓄热工况下载热流体入口温度越高, 完成蓄热所需时间越短, 在其换热完成后, 比功率逐渐稳定, 而入口温度低的载热流体仍继续与相变材料进行热交换, 比功率超过入口温度高的工况。放热工况下功率变化原因同上。

小温差蓄/放热不仅可以满足更多实际应用需要, 而且可以增加低温热能的利用效率, 提升蓄热器的热能利用品质, 研究小温差下蓄热器的蓄/放热性能至关重要。将注入流量恒定在100 L/h, 在3.4节的基础上探究更低热流体入口温度和更高冷流体入口温度对蓄热器蓄/放热性能的影响。

图12为蓄热和放热工况中不同载热流体入口温度下相变材料平均温度随时间的变化曲线。载热流体入口温度与相变材料相变温度间温差越小, 相变“ 平台期” 越长, 即完成相变的时间越长。这是由于温差越小, 两者间的能量交换速率越慢。蓄热时当入口温度为45β ℃, 相变材料温度曲线斜率约在270 min开始再次变大; 放热时当入口温度为41β ℃, 相变材料可在75 min左右完成相变。即蓄热器的最小蓄/放热温差均为2β ℃。

图13示出了小温差蓄/放热时相变完成时间、平均比功率和平均有效性随载热流体入口温度的变化情况。图中可见, 随换热温差减小, 热量交换驱动力减弱, 载热流体和相变材料交换热量变少, 载热流体进出口温差减小, 导致相变完成时间不断延长, 平均比功率和平均有效性一致显著降低。蓄热时当载热流体入口温度达到60β ℃, 继续升高入口温度, 相变完成时间变化较小, 平均蓄热比功率和平均有效性增加幅度也大大减小。从60β ℃到65β ℃, 相变完成时间缩短25.6%, 平均有效性提高6.7%, 而平均蓄热比功率仅增加1.9%。放热时载热流体入口温度达到25β ℃后, 继续降低入口温度所示规律与蓄热相似。同时在最小蓄热温度45β ℃, 比功率为25.18 W/kg, 平均有效性可达到0.195 2; 在实验工况中的最大蓄热温度65β ℃, 平均有效性为0.249 2。从45β ℃到65β ℃, 温度增加20β ℃, 有效性仅增加27.6%。放热过程中, 最低放热温度为41β ℃, 比功率为20.23 W/kg。从最小放热温差2β ℃到23β ℃, 换热温差增加21β ℃, 平均有效性从0.173 1增加到0.272 3, 后者仅为前者的1.5倍。SONG等[15]提出一种带有竖直矩形翅片的管壳式蓄热装置, 以相变温度为42 ~ 48β ℃的月桂酸为相变材料, 计算出当蓄热温差为10β ℃时, 其平均蓄热比功率为23.8 W/kg。本研究的蓄热器中载热流体温度与相变材料的相变温度差为2β ℃时, 平均蓄/放热比功率仍可达20 W/kg以上。可以看出, 所提出的蓄热器在小温差下仍可保持较好的蓄/放热性能, 具有“ 小温差, 大功率” 的优点。此外, 对比上述平均有效性数据, 可以看出载热流体入口温度对放热过程影响更为显著。这是由于放热时, 固态相变材料的存在导致换热主要以导热方式进行, 此时换热温差是主要的驱动力。而在蓄热过程中, 自然对流和导热同时存在, 自然对流的效果更加显著, 换热温差的影响相对较小。

设计了一种将多通道平行流扁管与紧凑式翅片相结合的蓄热器, 对其在不同条件下的蓄/放热性能进行了实验研究, 得出以下结论:

(1)载热流体注入方式导致的差异性仅在蓄热过程中较为明显, 载热流体下进上出时的进出口温差比上进下出方式高0.8β ℃左右。

(2)载热流体的流动方向和自然对流对相变材料竖直方向温度分布影响显著。贴近翅片底部的相变材料更易发生相变。由于被翅片完整包绕, 翅片闭口区域内相变材料的蓄/放热速率更快。

(3)载热流体的流量越大, 换热速率越快, 当增加到100 L/h后继续增加效果不明显。综合考虑节能性和蓄/放热性能, 注入流量100 L/h为最优选择。

(4)与其他变量相比, 载热流体入口温度对蓄热器的蓄/放热性能影响更为显著。蓄热时载热流体入口温度由50β ℃提高至65β ℃, 完成相变所需时间缩短61.5%, 平均蓄热比功率从64.79 W/kg提高至92.71 W/kg, 提高了43.1%; 放热时入口温度从35β ℃降低到25β ℃, 完成相变的时间从35 min缩短至13 min。蓄热器的最小蓄/放热温差均为2β ℃左右, 最小温差时的平均蓄热比功率为25.18 W/kg, 平均取热比功率为20.23 W/kg。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|