作者简介:黄红光(1985-),男,硕士,工程师,主要从事新能源汽车动力电池模块、动力电池包设计研究。

电池模块的温度采集准确性是影响电池管理系统(BMS)控制策略,关系到动力电池安全和寿命的重要因素。为准确采集锂离子电池在实车应用过程中的温度,设计一个2P8S电池模块,选取模块的两个电芯,在其不同部位及其对应的高压铝排上布置温度传感器。通过搭建实验平台,将电池模块分别放置于25 ℃和0 ℃的环境温度,对电池模块运行整车常用工况电流,研究各温度采集点的温升表现和规律。结果表明,对于方壳电芯和圆柱电芯,温度传感器布置在高压铝排上是相对最优解。对于软包电芯,温度传感器布置在电芯本体表面更为合适。

The accuracy of temperature collection in battery modules is an important factor affecting the control strategy of battery management system (BMS), which is related to the safety and lifespan of power batteries. To collect the temperature of lithium-ion batteries more accurately during actual vehicle applications, this study designs a 2P8S battery module, selects two cells of the module, and arranges temperature sensors on different parts and corresponding high-voltage aluminum bars. By building an experimental platform and placing the battery modules at ambient temperatures of 25 ℃ and 0 ℃, the temperature rise performance and patterns of each temperature collection point were investigated under the common operating current for vehicle operation of battery modules. The final experiment proved that placing temperature sensors on high-voltage aluminum bars is a relatively optimal solution for square shell cells and cylindrical cells. For flexible battery cells, temperature sensors are more suitable to be placed on the surface of the battery cell body.

锂离子电池具有电性能优良、无环境污染等优点, 因此被认为是最具发展潜力的电动汽车用动力电池, 具有广阔的市场应用前景[1]。动力电池以电芯为最小能量单元, 通过将高压铝排焊接在电芯极柱上实现串并联, 成组为电池模块或电池包, 为纯电汽车和混合动力汽车提供能量[2]。然而, 在充放电过程中, 电芯会产生大量热量, 对锂离子电池的性能和安全性产生影响[3, 4, 5]。

张志杰等[6]建立了动力电池传热模型, 对锂离子动力电池在不同放电倍率下的温升特性进行了数值分析计算。结果表明, 在高倍率下持续放电, 电池温度会持续升高, 最终会超过电池温度上限, 从而对电池的使用寿命和性能产生重大影响。此外, 在热冲击、过充、过放、短路等滥用状态下, 电池内部的活性物质及电解液等组分间将发生化学和电化学反应, 产生大量的热量与气体, 积累到一定程度时可能导致电池着火或爆炸[7]。因此, 在电池包内合理布置温度传感器, 准确采集电芯的温度变化信号, 然后提供给电池管理系统(battery management system, BMS)以实施温度控制策略, 可以有效提高锂离子电池的性能和安全性[8]。沈帅[9]在研究LiFePO4电池温度特性和电动汽车热管理的过程中, 为了尽可能准确地反映电芯温度, 将多个温度传感器粘贴在电芯的两侧面。李策园[10]将温度传感器布置在电池组侧面中心和电池单体的正、负极柱处, 发现电芯大面温度低于极柱温度。李秀亮[11]在锂离子电池的检测中, 为准确估算电池的荷电状态(state of charge, SOC), 采用DS18B20软件并使用单线多点方案进行温度采集。

在工程产业化中, 无法对每个电芯都采用多点布置温度传感器的方式监测电芯的温度。因此, 如何通过较少布置温度传感器并准确反映电芯温度成为工程产业化的重要课题。本文以方壳三元锂离子电池为研究对象, 通过实验考察电芯在不同环境温度、整车工况、电芯位置下的温度变化数据和规律。研究结果可为锂离子电池温度采集实现工程最优化, 以及电芯集成到电池包(cell to pack, CTP)、电芯集成到整车(cell to chassis, CTC)等先导电池集成技术提供数据参考。

模块所采用的电芯为广汽埃安主销车型用三元锂电芯。电池模块由16个电芯组成, 通过高压铝排将电芯2P8S成组连接, 模块容量达到227 A∙ h。高压铝排采用量产常用的1060-O系铝, 铝排横截面为1.5 mm × 55 mm, 满足模块最大1.1倍过流能力, 并满足常规纯电汽车最大电流需求。电芯和电池模块详细参数如表1所示。

| 表1 电芯和电池模块参数表 Table 1 Cell and battery module parameters |

对实验模块的电芯进行编码, 从左到右依次为电芯1, 电芯2, ……, 电芯16。电芯8位于模块中央, 被周围电芯包围, 导致其散热效果差。电芯16位于模块两端之一, 其一侧紧靠铝端板, 故其散热速度较快。为全面反映电池模块的温升特性, 将温度传感器分别布置在电芯8和电芯16及其对应的高压铝排上。电芯本体有3个对称面, 因此将3个对称面分别布置温度传感器。考虑极柱可能会存在焦耳热, 故在大面靠近极柱位置布置一个温度传感器。各温度采集点(T1 ~ T10)的具体布置方案见图1, 温度传感器的参数见表2。

| 表2 温度传感器参数表 Table 2 Temperature sensor parameters |

整车常用工况包括快充/0.33 C放电工况、驱动耐久工况、综合耐久工况, 因此对电池模块执行这三种工况, 并采集各温度采集点的温度数据。根据汽车耐久性行驶试验方法GB/T 12679— 90进行电流分解, 得到驱动耐久和综合耐久工况电流谱(图2)。

| 图2 基于驱动耐久(a)和综合耐久(b)测试工况的电池模组电流谱Fig. 2 Current spectrum of battery module based on driving durability (a) and comprehensive durability (b) test conditions |

锂离子动力电池的理想工作温度范围为16 ~ 25 ℃, 温度过低或者过高都会对电池寿命和安全性产生不利影响[12]。通常, 在低于0 ℃的环境下, 汽车会启动温控系统将电池加热到0 ℃及以上。因此选取0 ℃和25 ℃两个具有代表性的环境温度进行实验, 在每次实验前都进行试验工况的预处理:① 25 ℃的环境温度下以1 C的电流恒流放电至模块任一单体电芯电压达到2.8 V; ② 25 ℃下达到热平衡; ③ 指定温度(25 ℃/0 ℃)下采用6.6 kW慢充到任一单体电芯电压达到4.28 V; ④ 指定温度(25 ℃/0 ℃)下达到热平衡。

各工况具体实验项目及要求见表3。

| 表3 实验项目及要求 Table 3 Experimental items and requirements |

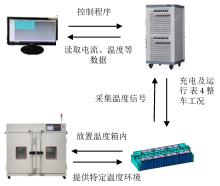

将电池模块放在防爆高低温实验箱内, 防爆高低温实验箱可以提供 -20 ~ 150 ℃的稳定环境温度, 温度均匀度为 ± 2 ℃, 温度波动度为 ± 0.5 ℃。模块通过导线与动力电池测试柜连接。动力电池测试柜的作用是对模块运行充、放电, 并采集模块各点温度传感器的温度信号。动力电池测试柜可以提供电压范围为8 ~ 100 V, 电流范围为 -1 200 ~1 200 A, 温度测试范围为 -50 ~ 150 ℃。实验平台如图3所示。

由于表3中的试验工况进程较长, 试验设备资源紧缺, 因此在开展正式试验前需要先进行温度采集数据不确定性分析。

将电芯充电至100% SOC, 在25 ℃和0 ℃环境温度下分别运行快充/0.33 C放电工况、驱动耐久工况、综合耐久工况各5 min, 采集电芯大面温度, 静置至室温。在每个环境温度下, 每个工况重复4次, 以采集温度数据。按照式(1)求得每个环境温度、每个工况下电芯大面采集温度的平均值。

${{T}_{\text{e}}}=\frac{1}{4}\sum\limits_{i=1}^{4}{{{T}_{i}}}$ (1)

式中:Te为确定环境、确定工况下电芯大面温度的平均值, ℃; Ti(i = 1, 2, 3, 4)为确定环境、确定工况下电芯大面温度单次测量温度, ℃。

按照式(2)求解每个环境温度、每个工况下电芯大面采集温度的均方差。

$S=\sqrt{\frac{\sum\nolimits_{i-1}^{4}{{{\left( {{T}_{i}}-{{T}_{\text{e}}} \right)}^{2}}}}{4}}$ (2)

式中:S为确定环境、确定工况下电芯大面温度的均方差。

通过实验数据处理发现, 均方差最大的工况为0 ℃环境温度下运行驱动耐久工况, S = ± 0.4 ℃。由表3可知温度传感器采集精度为 ± 2 ℃。

${{u}_{\text{c}}}=\sqrt[2]{{{u}_{\text{A}}}^{2}+{{u}_{\text{B}}}^{2}}=\sqrt[2]{{{S}^{2}}+{{\left( \frac{\Delta }{\sqrt{3}} \right)}^{2}}}$ (3)

式中:uc为总不确定度; uA为采集温度不确定度; uB为仪器不确定度; Δ 为温度传感器的精准度, ℃。

求得uc为1.57 ℃, 其数值小于工程产业化中BMS要求温度误差 ≤ 5 ℃的要求。

在试验数据分析过程中, 将T5和T10作为对比基准, 其原因是T5和T10是温度传感器布置在高压铝排上的温度采集点, 其他8个温度传感器均布置在电芯本体上, 各采集点的温度分别记为T1 ~ T10。在动力电池产业化中, BMS要求采集温度与实际温度温差 ≤ 5 ℃。因此对比了基准点与不同产热点在充放电过程中的最大温差。

由图4可知, 电芯8和电芯16的温度变化规律相似。在快充/0.33 C放电过程中, 各温度采集点的温差较小。各采集点的温度变化曲线都呈现出先升高后趋于平缓, 再继续升高的趋势。该现象可以通过电芯自身产热特性来解释。电芯在高SOC和低SOC状态下, 极化内阻大, 产热量大, 而在中间SOC段, 内阻小, 产热量相对较小。因此, 在温度数据中体现为, 在低SOC区间, 温度上升, 在中间SOC区间, 温度上升缓慢或下降, 在高SOC阶段, 电芯温度继续上升。从曲线图还可以看出, 在25 ℃环境温度下, 中间时间段温度曲线呈现缓降趋势; 在0 ℃环境温度下, 温度曲线有较为平缓的上升。依据传热学理论推测, 其原因为热传导和热辐射效能增加。在电流恒定的前提下, 电芯和铝排产热是固定的, 当环境温度越低, 环境温度与电池模块温度温差更大, 热传导和热辐射效能增强。因此, 在0 ℃环境温度下, 温度变化曲线斜率更加平缓。

进一步将关键点数据整理于表4。可以看出, 各测试点的起始温度、结束温度、最高温度的温差都在2 ℃以内。在整个工况运行过程中, 同一时刻, 电芯内各测试点相对于铝排上测试点的温度, 最大温差在2 ℃以内。采集温度值极差小, 表明温度一致性良好。

| 表4 快充/0.33 C放电工况下温度采集表 Table 4 Temperature collection table for fast charging/0.33 C discharge conditions |

由图5可知, 在不同的环境温度下, 电芯8和电芯16的温度变化规律相似。各采集点的温度平稳上升, 铝排上的温度采集点(T5和T10)呈波浪状上升。对照图2(a)中的驱动耐久工况放电电流谱图, 间断的2 C大电流充放电会产生大量热量, 电芯散热慢, 而铝排则呈长条状, 暴露在空气中, 因此散热速度快, 导致了如图5所示的温度特征曲线。

| 图5 不同环境温度下驱动耐久工况各测点的温度曲线:(a)电芯8; (b)电芯16Fig. 5 Temperature curves of different measuring points under drive durable working conditions with different ambient temperatures: (a) cell 8; (b) cell 16 |

观察表5, 各采集点的起始温度、结束温度、最高温度的温差都在3 ℃以内。T3和T4、T8和T9温差较大, 这是由于T3和T8位于电芯下表面, 与空气直接接触, 而T4和T9紧贴模块铝侧板。WANG等[14]通过实验验证了串并行风冷散热时, 容易造成较大的电池组内温度差异[13]。因此两个位置散热速度较快。本实验中, 最大温差为2.7 ℃。

| 表5 驱动耐久工况下温度采集表 Table 5 Temperature collection table for drive durable working conditions |

图6展示了综合耐久工况下T1 ~ T10温度采集点的温度变化曲线。在不同的环境温度中, 电芯8和电芯16的温度变化规律相似。电池模块各采集点温度变化曲线基本相同, 温度变化平稳, 温差较小。与快充/0.33 C放电工况下温度特性类似, 在25 ℃环境温度下, 中间时间段, 温度曲线呈现缓降趋势; 在0 ℃环境温度下, 温度曲线有较为平缓的上升。观察图2(b)综合耐久工况电流谱图, 平均电流都在电芯的0.33 C倍率及以下, 和0.33 C放电工况下电流大小相似, 因此表现出相似的温度曲线特征。

根据表格6的数据, 电芯内各测试点的起始温和结束温度最大温差在2 ℃以内, 采集温度值极差小, 温度一致性良好。

| 表6 综合耐久工况下温度采集表 Table 6 Temperature collection table for comprehensive durable working conditions |

3.4.1 温度传感器布置工程最优化

电芯在充放电过程中表现出“ 呼吸效应” , 即在充电过程中电芯会发生鼓胀, 在放电过程中电芯会收缩, 并且随着电芯的充放电循环产生不可逆的鼓胀[14]。对于方壳电芯和圆柱电芯, 若将温度传感器布置在电芯本体表面, 随着电芯充放电循环的进行, 会不可避免地受到相邻电芯、模块端板或者模块侧板的挤压, 导致温度传感器失效。因此, 不宜将温度传感器布置在电芯本体表面。而高压铝排上方通常具有一定空间可供布置温度传感器, 且不易受到挤压损坏。由上述各试验数据可知, 高压铝排上采集的温度与电芯本体采集的最大温差为0 ℃驱动耐久工况, 其温差为2.7 ℃, 满足了产业化中BMS采集温度与电芯温度温差 ≤ 5 ℃的要求, 能够较为准确地反映电芯本体温度。综上所述, 对于方壳电芯和圆柱电芯, 电芯本体较硬, 电芯鼓胀会挤压电芯本体上的温度传感器, 可以将温度传感器布置在高压铝排上。对于软包电芯, 电芯本体较软, 受力随型性高, 对温度传感器挤压强度低, 因此可以将温度传感器布置在电芯表面, 以更准确地采集电芯温度。

3.4.2 实验环境普适化

本文所采用的防爆高低温实验箱都具有空间小、空间相对密闭、无强制对流等特点, 与主流的液冷液热系统电池包具有类似的空间结构。此外, 根据传热学理论, 电池包内部主要传热方式为固体导热, 因此热传导是最主要的传热方式。由此可以推断, 本实验结论同样适用于将电芯放入电池包内的工况。

针对电池模块温度采集点技术问题, 设计了2P8S电池模块, 在模块中的电芯8、电芯16和对应的铝排上布置温度传感器, 搭建实验平台进行了快充/0.33 C放电工况、驱动耐久工况、综合耐久工况的试验, 得出以下结论:

(1)在同一温度、同一工况下, 各温度采集点的温升变化规律基本相同; 电芯上的温度采集点和对应铝排的温度采集点温差较小, 大部分都能控制在3 ℃以内。在大电流放电(如驱动耐久工况)下, 铝排的温度略高于电芯其他采集点温度, 而其他工况下, 铝排的温度略低于电芯其他采集点温度。

(2)电芯的“ 呼吸效应” 对布置在电芯大面的温度传感器造成了破坏性影响, 因此将温度传感器布置在高压铝排符合方壳电芯和圆柱电芯工程实际。而对于软包电芯, 可以将温度传感器布置在电芯本体表面。

(3)本实验与真实电池包具有相似的空间结构, 符合传热学等相关理论, 因此实验数据能够较好地适用于真实的电池包使用场景。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|