作者简介:阮先轸(1984-),男,硕士研究生,工程师,主要从事新能源汽车热管理技术研究。

热管理技术是保证电动汽车的安全性、舒适性和经济性的关键技术之一。首先总结了几种主流的电动汽车热管理系统方案,并对其特点进行分析;其次根据集成程度将其划分为三种方案,分别介绍不同集成方案的设计思路和优缺点;最后对电动汽车热管理系统发展方向进行展望,指出集成模块平台化、系统控制智能化、能量管理一体化是未来电动汽车热管理技术的趋势,并强调需对采用环保制冷剂的热管理系统集成制定相应对策。

Thermal management technology is one of the key technologies to ensure the safety, comfort and economy of electric vehicles. Firstly, this paper summarizes several mainstream thermal management systems of electric vehicles and analyzes the characteristics of each system. Secondly, these systems are categorized into three schemes based on integration levels, with the design concepts, advantages, and drawbacks of each integration scheme outlined. Finally, the future development direction is prospected, it is pointed out that the platform of modules, intelligent control and integration of energy management are the trends of thermal management technology. The study also emphasizes the need for formulating corresponding countermeasures for systems using environmentally friendly refrigerants.

能源危机与气候变化是当今全球社会面临的重大挑战。2019年, 欧盟委员会公布要在2050年实现“ 气候中性” 的欧洲愿景; 2020年, 中国政府在第七十五届联合国大会上提出“ 2030年碳达峰、2060年碳中和” 的双碳目标; 2021年, 美国发布了《迈向2050年净零排放长期战略》。交通运输领域作为重要的碳排放源, 实现该领域的绿色低碳转型是推进落实“ 双碳” 目标的重要举措[1]。与传统燃油车相比, 电动汽车具有节能环保的特点[2, 3]。截至2021年, 全球累计销售电动汽车已经超过1 100万辆, 我国电动汽车销量已超过550万辆, 且仍保持快速增长趋势[4]。

然而, 续航里程不足、充电速度慢以及安全事故频发等问题仍是制约电动汽车快速发展的关键因素。与传统燃油车不同, 当前大多数电动汽车以锂离子电池为动力来源, 其最佳工作温度范围在20 ~ 40 ° C[5]。温度过低会导致电池功率和容量衰减[6], 而过高的温度则会缩短电池寿命[7]。此外, 电池包内不同单体电池之间的温差应控制在5 ℃以内, 过大的温差同样会影响电池包的整体性能[8]。电动汽车采用电机驱动, 电机在工作过程中会产生大量能量损耗使得整体温度升高, 过高的温度会导致电机绕组绝缘老化加快、定转子产生形变, 从而降低电机的安全性和可靠性[9]。纯电动汽车没有发动机余热可以利用, 为实现乘员舱的夏季制冷、冬季制热、除湿、除霜除雾等功能, 均需要消耗大量电能, 这会显著降低电动汽车的续航里程[10]。

因此, 为确保电动汽车的安全性、舒适性和经济性, 需要对电动汽车的乘员舱、动力电池和驱动电机进行热管理[11, 12]。为了实现能效的最大化, 电动汽车热管理系统越来越复杂, 需要配备多个阀件、传感器以及水泵来实现在不同运行工况下的模式切换和反馈控制, 这会造成系统零部件增加、安装难度增大、质量风险点增多以及可维修性变差[13]。因此, 在零部件层面上需要进行集成化和模块化设计, 以简化布置、降低成本并提高维护的便利性。

针对当前电动汽车热管理系统的研究现状, 首先介绍几种常见的热管理系统架构, 其次根据系统集成程度将热管理系统划分为三种方案, 最后对集成热管理系统的发展趋势进行展望。本研究可为电动汽车热管理系统集成设计提供参考。

电动汽车热管理系统由传统燃油车热管理系统演变发展而来, 其构型方式也从各个热管理回路相对独立逐渐向集成化方向发展[14]。由于电动汽车没有发动机余热可利用, 因此在乘员舱采暖时需要额外的设备提供热源。目前常用的电动汽车供暖方式包括正温度系数(positive temperature coefficient, PTC)电加热器加热供暖和热泵空调供暖等。

高压PTC电加热器具有热容量大、作用快的特点, 是电动汽车的主要加热设备[15], 根据热传导方式不同可以分为风暖PTC电加热器和水暖PTC电加热器。由于PTC电加热器采暖系统构造简单且价格低廉, 早期的电动汽车通常采用单冷空调制冷和PTC电加热器采暖的方式以满足乘员舱的制冷和制热需求。

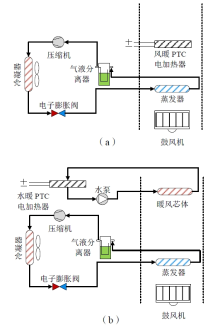

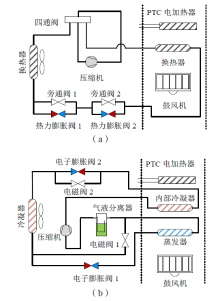

图1是单冷空调 + PTC电加热器系统示意图。夏季制冷时利用布置在风道内的蒸发器吸热, 实现降温的目的[5]。采暖时有两种方案, 一种如图1(a)所示, 将风暖PTC电加热器直接布置在空调箱的风道内, 有采暖需求时将PTC电加热器通电, 直接加热风道内的空气通入乘员舱; 另一种如图1(b)所示, 采用水暖PTC电加热器首先加热载冷剂, 载冷剂流入布置在风道内的暖风芯体, 间接加热风道内的空气实现供暖需求。

由于PTC电加热器采用电加热方式进行制热, 其制热效率低于1, 因此这种采暖方式会导致电动汽车续航里程减少约50%[16]。而热泵的理论效率大于1, 使用热泵代替PTC电加热器采暖成为发展趋势[17]。ZHANG等[18]研究结果表明, 热泵系统相比于PTC电加热器系统可节约41.3%的能量。由于现阶段大部分电动汽车使用的工质为R134a, 当环境温度低于 -10 ℃时, 热泵系统的效率和可靠性会降低, 因此仍需配备PTC电加热器来辅助加热[19]。

图2展示了采用电磁四通换向阀和三换热器的热泵空调 + PTC电加热器系统[20, 21]。热泵空调系统通过阀体的开关实现系统制冷、制热、除湿、除霜等模式的切换。四通换向阀在家用空调领域已被广泛采用, 将其应用在电动车热泵空调系统上, 能有效解决系统在制冷和制热过程中制冷剂的换向问题, 如图2(a)所示。该系统方案零部件少, 结构简单, 成本较低。但四通换向阀存在铜铝焊工艺较难、极易腐蚀以及高低压侧存在窜气等缺陷[20]。因此, 乘用车热泵空调系统多采用一个室外换热器和两个室内换热器的三换热器方案, 通过多个电磁阀进行模式切换, 如图2(b)所示。

| 图2 热泵空调 + PTC电加热器系统:(a)四通换向阀; (b)三换热器Fig. 2 Heat pump air-conditioning + PTC electronic heater system: (a) four-way reversing valve; (b) three heat exchanger |

采用R134a制冷剂的热泵空调系统在0 ℃以上的环境温度下可以较快地实现乘员舱的制热。然而, 当系统在更低的温度下运行时, 由于制冷剂质量流量下降, 蒸发吸热能力减弱, 同时吸气压力下降, 压缩机压比增大, 从而导致效率降低, 系统性能衰减。研究表明, 在 -10 ℃的环境温度下, 采用R134a制冷剂的热泵空调系统的制热能力已经严重下降, 无法满足乘员舱的供热需求[4]。此时需要通过PTC电加热器加热载冷剂来满足车辆的采暖需求。王颖等[21]采用实验方法对比了四通阀和三换热器系统的运行特点。结果表明, 三换热器系统在除霜、除湿方面更有优势, 而四通阀系统在能效方面比三换热器系统高7% ~ 15%。

我国幅员辽阔, 横跨的温区较大, 因此需要扩大热泵空调的使用温度范围。电机和电池的余热在冬季是宝贵的热源, 众多企业和科研机构考虑将这部分热量回收利用, 作为热泵空调系统的辅助热源, 以扩大其使用范围。

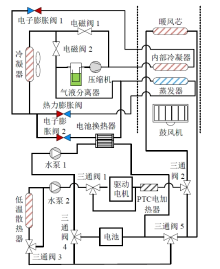

图3为采用热泵空调 + 余热回收 + PTC电加热器的电动汽车热管理系统图[22]。该系统可实现乘员舱的制冷、制热、除霜除雾和除湿等功能, 同时可进行电池和驱动电机的加热或冷却, 并实现电池和驱动电机的余热回收。该系统的工作原理如下:乘员舱的制冷、制热、除湿、除霜除雾等功能通过制冷剂回路中电磁阀的开关组合实现; 在制冷剂回路中增设了与蒸发器并联的电池换热器, 当电池或驱动电机有降温需求时, 制冷剂流经电池换热器冷却二次回路的载冷剂; 当电池或驱动电机无大量散热需求时, 可通过切换三通阀的状态, 控制载冷剂的流向, 将热量通过低温散热器排向车外, 实现电池或驱动电机的降温; 当电池有加热需求时, PTC电加热器通电制热并通过载冷剂侧三通阀的调节实现加热功能; 当环境温度较低时, 热泵空调无法使用且电池或驱动电机有散热需求时, 载冷剂在电池或驱动电机侧吸收其需要散去的热量, 经三通阀流过电池换热器将热量交换给制冷剂侧为乘员舱加热, 从而扩大系统的工作温度范围并提升系统的能效。

| 图3 热泵空调 + 余热回收 + PTC电加热器系统[22]Fig. 3 Heat pump air-conditioning + waste heat recovery + PTC electronic heater system[22] |

周国梁等[23]搭建了以R134a为工质的热泵实验系统, 在环境温度为 -7 ℃、余热回收热量为1 kW的情况下, 分别研究了室外换热器与余热回收换热器串并联模式下的运行特性。结果表明, 并联模式下系统制热量比串联模式下最大高出0.96 kW, 且两种模式的制热量均超过3 kW。为进一步提升系统的低温性能, 顾潇等[24]提出了一种车外换热器支路与余热换热器支路并联的喷射补气热泵系统。余热回收热量的变化对系统制热性能和性能系数(coefficient of performance, COP)产生影响, 在7 ℃的环境工况下, 余热量的增加有利于制热量的提升但COP并未改善; 在 -20 ℃较低的环境工况下, 余热量的增加对系统的制热性能提升不明显; 在 -10 ~ 0 ℃的环境工况下, 制热量和COP都随余热量的增加而显著提升。

电动汽车热管理系统由众多零部件组成, 如电子膨胀阀(electronic expansion valve, EXV)、电磁阀(solenoid valve, SOV)、电池换热器、水泵、气液分离器、水壶等。为优化管路连接、减少换热损失和降低装配难度, 热管理系统正朝着集成化设计的方向发展。根据集成程度的不同可分为局部集成、区域集成和系统集成三种方式。

局部集成是将功能相近的零部件(如EXV和SOV)或位置相近的零部件(如电池换热器和EXV)进行集成设计。将系统中的大量零部件转变为一个个小的集成模块, 在不改变系统总体布局的前提下, 能有效缩短零部件的装配时间。

图4为将电池换热器、EXV和板式换热器(plate heat exchanger, PHX)三个零部件集成为一体的模型图。电池换热器是用于动力电池冷却的换热部件, 在制冷剂入口侧通常会配有EXV以调节流量, PHX是用于动力电池加热的换热器, 将三者通过一定的装配关系集成为一体, 通过内部流道连通。在系统装配时, 只需将冷凝器出口的制冷剂管路与EXV入口相连, 载冷剂管路与电池换热器、PHX的快插接头连接即可实现系统的功能。

多通阀是局部集成的另一种常见形式, 一般由阀壳和阀芯组成。阀壳上设有多个阀口, 阀芯上设有多个流道槽, 通过阀芯的动作实现不同阀口间的通断, 用以替代多个单向阀或换向阀。多通阀的传热损失和压力损失对系统性能影响很大。LI等[25]采用三维非定常的数值模拟方法研究了多通阀内部传热损失和压降损失特性。结果表明, 控制轴周围的温度差会显著导致换热损失, 压力损失主要发生在控制轴与壳体交界处附近, 与质量流量呈非线性正相关。韦长华等[26]针对集成模块中安装电机后产生的共振问题, 采用有限元分析方法研究了集成模块多阶模态下的响应参数。结果表明, 水泵叶片与流道之间的周期性压力脉动是造成叶轮产生不平衡力的主要原因。

区域集成是将某一区域或实现某一功能的零部件进行集成设计, 如将制冷剂回路的EXV、SOV、气液分离器等零部件集成, 或将载冷剂回路的水泵、水阀、水壶等零部件集成。相对于局部集成, 区域集成可以减少连接管路的数量和长度, 简化系统结构, 并大幅减少零部件的数量和系统装配时间, 从而降低成本并提高可靠性。

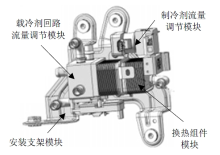

图5为将载冷剂回路流量调节模块、制冷剂流量调节模块、换热组件模块和安装支架模块集成为一体的热管理区域集成模块, 该方案显著减少了材料的使用量, 降低了加工和装配的成本[27]。

图6展示了特斯拉在Model 3上使用的集成装置, 称为超级水壶[28]。该装置包含冷却液罐、两个水泵、电池换热器、八通阀和电子控制器, 是冷却或加热组件与散热器之间的连接枢纽, 通过该装置可实现电池的冷却或加热、驱动单元和电子电器系统的冷却。该集成装置将电子水泵、执行器和阀门与外壳集成设计, 有利于整车的模块化设计, 节省了部件的装配空间, 降低了组件的重量, 减少了装配时间与工作量。然而, 该集成装置也存在一定的缺陷, 比如将多个零部件集成在一起, 会降低该集成装置的通用性, 且在集成模块详细设计时需要多个业务领域紧密配合, 增加了开发难度。

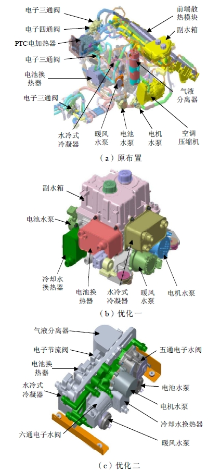

电动汽车热管理系统从整车布置角度看, 包括前端换热组件(如散热器、风扇等)、机舱热量分配组件(如压缩机及制冷剂回路、PTC电加热器及载冷剂回路等)、乘员舱风量分配组件(如空调箱体、风道等)。系统集成是将机舱热量分配组件按照一定的原则设计为一个模块, 最大程度地将板式换热器、EXV、SOV、传感器、多通阀、水泵、水壶等零部件集成在一起, 通过内部复杂的流道设计和精准的流量控制实现不同模式的切换。系统集成不仅可以减少装配时间, 还能有效减轻整车重量和所占空间, 同时由于流道集成到模块内部, 一定程度上减少了压降, 提升了系统效率。

图7展示了比亚迪热管理集成模块, 现已搭载在其海洋系列的海豚车型中[29]。该集成模块是将SOV、EXV、单向阀、压力温度传感器、板式换热器、气液分离器等通过创新的装配方式和制造工艺进行高度集成化设计, 以达到减少布置空间、提升系统效能、降低系统成本的目的。

冯峰等[30]针对纯电动汽车热管理系统的布置问题, 对一个案例展开了分析, 布置优化过程如图8所示。优化一集成了主要的冷却回路和相关零件, 优化二在此基础上又进一步融合了冷媒回路和相关零件。结果表明, 采用散件式的热管理系统在布置时存在诸多问题, 而优化提升的策略就是采用集成式设计, 将原先的散件式布置改为模块化设计。

热管理对电动汽车的重要性日益凸显, 随着系统的不断复杂化, 集成化和模块化设计思路逐渐得到行业的认可。然而, 集成化设计降低了模块的通用性, 如何在不同车型之间实现兼容和复用是诸多企业面临的现实问题。此外, 系统的复杂需求和零部件的高度集成需要更加智能化的控制, 以保障系统安全、稳定的运行。随着热泵系统、余热回收及新型制热技术的普及, 需要从多热源能量一体化管理的角度提高能量的综合利用效率。同时, 采用环保制冷剂的热管理系统, 由于制冷剂物性及系统工作的特殊性, 在集成设计时也面临新的挑战, 这些问题亟待解决。

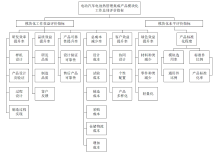

电动汽车热管理系统越来越复杂, 集成化设计的理念逐步普及, 并从局部集成、区域集成向系统集成快速转变。随着模块集成程度的增加, 其通用性也逐渐降低, 为提高集成模块在不同车型之间的兼容性和复用率, 需要建设集成模块的平台。根据不同车型的功能需求和性能带宽, 参照一定的设计原则和评价指标, 开发不同的集成模块, 同时考虑模块中各组成子零件的复用。在后续的车型开发中, 应根据具体的功能和性能要求, 从平台中选择相应的模块进行匹配, 从而有效地缩短整车的开发时间。钱柯浙等[31]提出了热管理集成产品模块化工作总体评价方法, 如图9所示, 主要从工作效益评价和模块化水平两个维度, 采用可量化的方式对产品模块化工作进行分析评价, 为热管理系统集成化、模块化、平台化开发提供了科学的指导。

随着电动汽车热管理系统集成化设计的发展, 相关的控制参数和控制目标愈趋增多, 导致控制维度和难度不断增加。依靠传统的分布式控制不仅大幅增加开发成本, 同时因传递路径过长造成控制精度低、可靠性差, 难以实现精细化、高能效的最优控制。为充分发挥乘员舱、动力电池和驱动电机三个子系统集成热管理的优势, 使各个部件都最大限度发挥各自的性能, 必须配备高效而智能化的控制系统, 实现快、稳、准的系统响应。

胡建国[32]提出了针对电池管理系统的三种集成控制方案, 其中将电芯采样模块、继电器驱动模块、数据存储模块保留在电池包内部, 而将其余功能移到外部成为当前乘用车的主流解决方案。黎伟等[33]从电子电器架构及典型的域控制器等方面剖析了当前汽车架构的发展方向, 指出将域控制器进行融合后, 能有效缩小总零件体积、减小总布置难度, 同时方便后续故障定位以及整车维修。高进等[34]将电动汽车中传统的分立控制器结构集成在一个控制器中, 减少了不必要的中间层, 系统质量减轻了26.6%, 同时成本也减少了约21.2%, 通讯实时性也得到了一定程度的提高。

为拓宽电动汽车的使用温度范围, 尤其是在更低温度下有更好的续航保持率, 热管理系统需要提供更多的热量和更高质量的热源。除了PTC电加热器和日益普及的空气源热泵空调之外, 电机余热回收、喷气增焓系统、压缩机三角循环制热等技术也日趋成熟, 并逐步应用到量产车型中。在众多的热源中, 如何根据需求进行选择和切换, 将直接影响整车能量的综合利用效率。

以电机余热回收为例, 当电机温度过低时, 电机余热的热量品质较低, 通过换热器回收的热量利用效率偏低; 而电机温度过高时又会增强电机与外界空气的换热, 导致大部分热量被耗散, 能回收的热量减少, 同样无法被高效率利用。同样地, 空气源热泵空调技术利用蒸气压缩循环将环境中的低品位热量进行利用, 制热时的理论COP大于1; 而PTC电加热器加热、压缩机三角循环制热技术由于系统中管路、换热器存在换热损失, 系统制热效率小于1。此外, PTC电加热器、压缩机在不同工作状态下的热效率也存在差异。因此, 对多热源进行特征分析, 并根据环境温度、车辆需求、系统模式、换热效率等因素进行合理分配, 从整车角度综合考虑能量的梯次利用, 对整车能耗和低温续航至关重要。

《蒙特利尔议定书》基加利修正案指出中国需在2024年将氢氟碳化物的生产和消费冻结在基线水平[35, 36]。现阶段电动汽车空调大规模使用的R134a由于其全球增温潜势(global warming potential, GWP)高达1 430, 将面临着被限制使用的风险, 因此亟需寻找新的替代制冷剂。然而, 目前行业内对于采用何种制冷剂尚未形成统一共识[37, 38]。WU等[39]采用变暖影响总当量(total equivalent warming impact, TEWI)指标对7种制冷剂进行了综合评估, 发现R290的当量CO2排放量最低, 而R744的当量CO2排放量最高。R1234yf性能参数与R134a相近, 可直接应用于现阶段的系统无需改进, 但是由于其已经形成了专利壁垒且价格较高, 在我国难以完全取代R134a[40]。

R290具有可燃性, ZHANG等[41]通过实验探索了R290在不同泄漏条件下在发动机舱和乘客舱的分布情况。结果表明, 蒸发器的泄漏是最危险的情况。为了减少R290的充注量及降低其泄漏带来的爆炸风险, WANG等[42]研究了采用二次回路和补气增焓技术的热泵系统在低温环境下的性能。江苏奥特佳公司研发了以R290为制冷剂的采用二次回路的制冷模块, 将压缩机、膨胀阀以及两个板式换热器集成在一起, 减少制冷剂的充注量, 系统流程图及制冷模块数模如图10所示[43]。因此, 减少制冷剂循环并将零部件集成设计以减少充注量, 提升蒸发器等零部件的密封性和耐腐性以避免泄漏是R290系统集成设计的重点。

| 图10 奥特佳R290热泵系统:(a)系统原理图; (b)制冷模块模型图[43]Fig. 10 R290 heat pump system of Aotecar: (a) system schematic diagram; (b) model of refrigeration module[43] |

R744与传统制冷剂的物性有很大不同, 其临界温度仅为31.1 ℃, 因此在汽车行业使用R744作为制冷剂时需要采用跨临界循环。此外, R744的临界压力高达7.3 MPa, 是普通制冷剂工作压力的10倍左右, 因此在使用R744作为制冷剂的电动汽车热管理集成系统中, 需要解决零部件耐高压和密封的问题[44]。

电动汽车热管理系统集成后能有效减少整车零部件的数量, 减少换热损失并提升效率, 降低系统的重量和成本并减少装配的时间, 因此热管理系统集成化将是电动汽车发展的趋势。随着热管理系统集成度和普及率的提升, 以及电机余热回收、喷气增焓系统、压缩机三角循环制热等新技术和环保制冷剂的应用, 还存在一些问题亟需解决。

(1)为进一步降低整车成本, 需要在不同车型之间实现集成模块最大化的兼容和复用。这需要科学的、可量化的评价体系, 并制定平台化的技术方案, 以缩短车型开发的周期。电动汽车对舒适性和能耗的要求越来越高, 系统功能日益复杂, 控制参数和控制目标愈趋增多, 需要配备精细化、高能效的智能控制系统。同时, 新技术的应用为系统提供更多的热源选择, 如何根据需求进行选择和切换, 将直接影响热量的综合利用效率, 进而影响系统的低温能耗和整车的续航保持率。

(2)当前主流的热管理系统多采用R134a制冷剂, 随着《蒙特利尔议定书》基加利修正案的推进和实施, R290、R744等环保制冷剂将不断普及。制冷剂的物性及系统工作特点对零部件提出新的要求。R290的可燃性要求制冷剂充注量尽量少, 并提高蒸发器等零部件的耐腐性和密封性, 以降低其泄漏带来的爆炸风险; R744系统的跨临界循环的特点及其较高的临界压力, 要求零部件能承受10倍于常规制冷剂的系统高压, 并提高管路、阀件、接头的可靠性。因此, 在集成设计时, 需要进一步改善零部件的装配工艺以解决耐高压和密封性等问题。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|