0 引言

1 实验装置

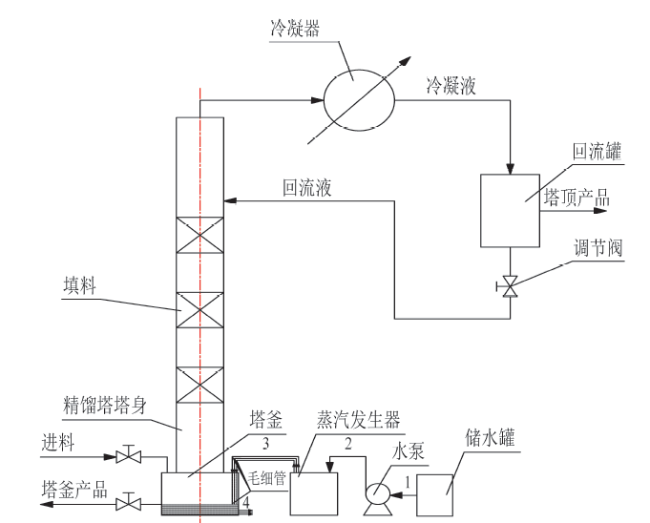

1.1 技术原理及工艺流程

Fig. 1 Process flowchart of batch distillation of low-concentration waste hydrochloric acid图1 低浓度废盐酸间歇精馏工艺流程图 |

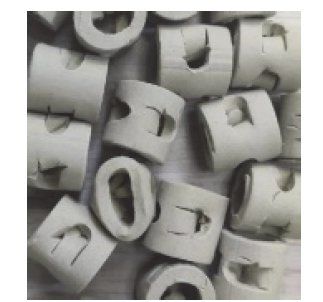

1.2 主要设备与测量仪表特征

Fig. 2 Pall ring ceramic filler图2 鲍尔环陶瓷填料 |

Table 1 Technical parameters of low concentration waste hydrochloric acid distillation表1 低浓度废盐酸精馏塔技术参数 |

| 参数 | 尺寸 |

|---|---|

| 精馏塔高度 | 18 m |

| PPR管 | DN 50 mm |

| 鲍尔环填料 | Φ 16 mm × 16 mm × 3 mm (空隙率 0.7,比表面积240 m2/m3) |

| 冷凝器 | Φ25 mm/Φ20 mm(螺旋管式冷凝器) |

| 保温层厚度 | 20 mm |

| 精馏塔塔釜 | Φ250 mm × 800 mm |

2 实验结果与讨论

2.1 相对挥发度

Table 2 Measured value of relative volatility for the HCl-H2O system表2 HCl-H2O体系相对挥发度的测定值 |

| 盐酸质量分数 / % | 相对挥发度 |

|---|---|

| 3 | 0.116 0 |

| 5 | 0.115 0 |

| 7 | 0.109 1 |

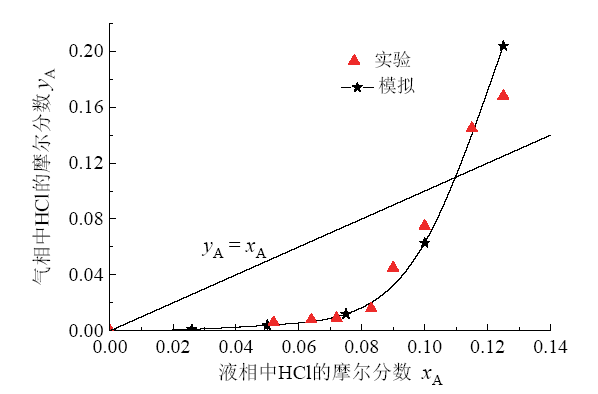

2.2 气液相平衡

Table 3 Vapor-liquid phase equilibrium experimental data of hydrochloric acid and water system表3 HCl-H2O体系气液相平衡实验数据 |

| 温度 / ℃ | xA | yA |

|---|---|---|

| 100.4 | 0.052 | 0.006 |

| 101.7 | 0.064 | 0.008 |

| 103.5 | 0.072 | 0.009 |

| 104.3 | 0.083 | 0.016 |

| 105.2 | 0.090 | 0.045 |

| 107.1 | 0.100 | 0.075 |

| 108.4 | 0.115 | 0.145 |

| 108.7 | 0.125 | 0.168 |

Fig. 3 Vapor-liquid phase equilibrium diagram of hydrochloric acid and water system图3 HCl-H2O体系气液平衡相图 |

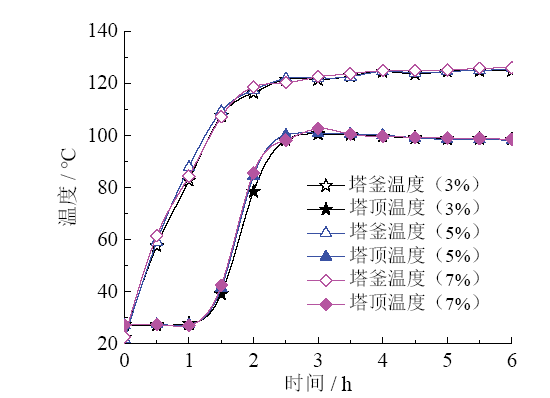

2.3 温度场和浓度场

Fig. 4 Changes of the bottom and the top temperature with time under different concentrations图4 不同浓度下塔釜和塔顶温度随时间的变化情况 |

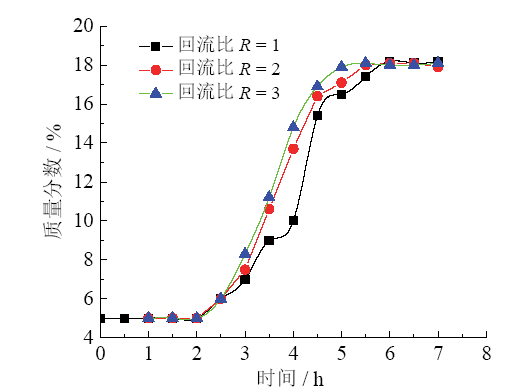

Fig. 5 Changes of the bottom product mass fraction with time under different reflux ratio图5 不同回流比下塔釜产品质量分数随时间的变化情况 |

2.4 有效能分析

Table 4 The exergy analysis of distillation column表4 精馏塔装置的有效能分析 |

| 项目 | 流量 / (kg/h) | 压力 / MPa | 温度 / ℃ | 有效能 / (kJ/h) |

|---|---|---|---|---|

| 进料 | 20.0 | 常压 | 21.8 | 79.63 |

| 蒸汽发生器 | / | 0.5 | 158.0 | 23 373.00 |

| 总输入 | / | / | / | 23 452.63 |

| 塔顶出料 | 5.1 | 常压 | 57.2 | 430.33 |

| 塔底出料 | 12.7 | 常压 | 108.0 | 9 875.47 |

| 总输出 | / | / | / | 10 305.80 |

| 冷凝器损失 | / | / | / | 1 603.50 |

| 其余热损失 | / | / | / | 11 543.33 |

| 有效能效率η | / | / | / | 43.94% |