内部加热的方式对电池加热主要是利用电池内部的电阻以及内部化学反应产生的热量,这种方法效率高,能量效率低,容易造成电池性能衰减,一致性差。外部加热是通过附加加热元件产生热量来加热电池,这种方法加热简单,安全性高,但效率较低。在内部加热方面,为解决动力电池低温预热问题,LEI等

[32]通过提出间歇自加热锂离子电池加热方法,提高了锂离子电池在加热过程中的温度均匀性。SHANG等

[33]研究了一种基于升降压变换的高频交流加热器,并开发了一种基于欧姆电阻加热和锂离子传输的高频热控加热器的电气模型,显著提高了加热效率。因交流加热的空间、成本问题,导致其并没有普遍应用于电动汽车中。HUANG等

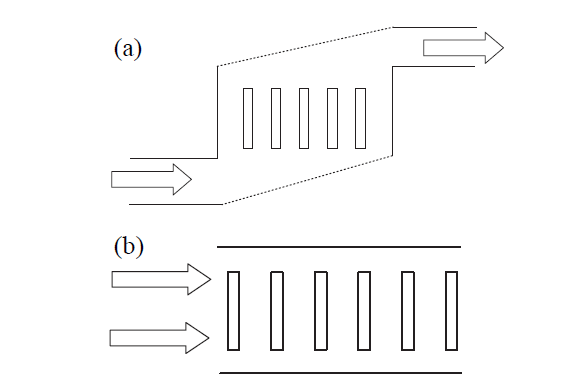

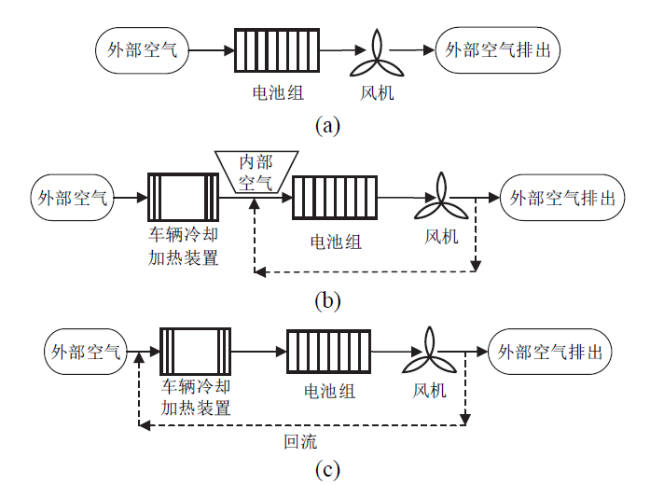

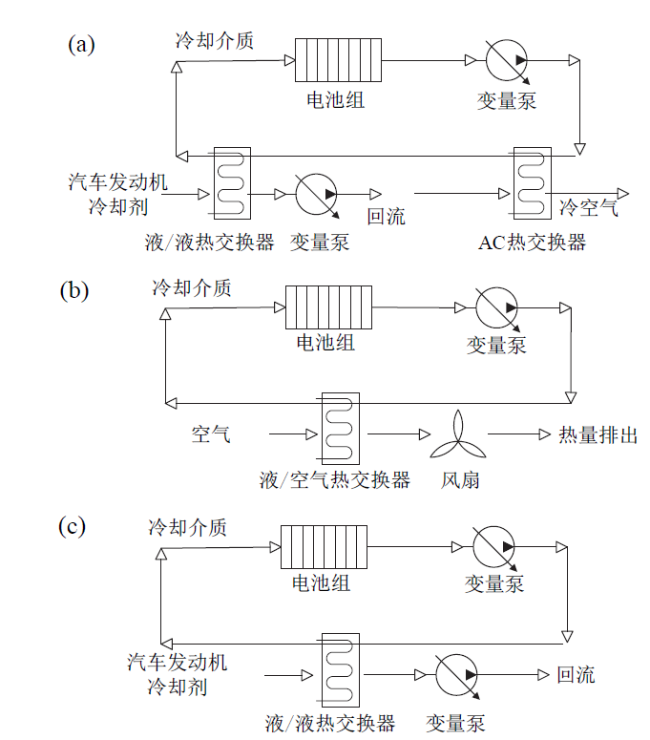

[34]研究了基于模糊逻辑控制的脉冲加热方式的控制效果。根据脉冲频率和幅度对电池温度变化的影响,设计了一种模糊逻辑控制策略,该方法缩短了加热时间,减少了能量损耗。在外部加热方面,空气加热利用热敏电阻加热空气,再用风扇吹入电池模组,加热电池单体。液体加热是绕过电池周围的加热液体通过流道加热电池组。颜艺等

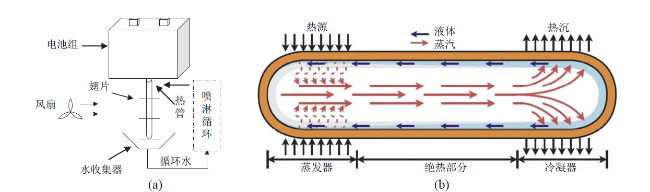

[35]对顶部平行“U”形流道、底部平行“U”形流道、高低交错“U”形热管理系统性能进行了对比,得出高低交错“U”形结构综合性能最好。PCM在相变过程会吸收大量热量,改变自身状态,对电池进行保温。DUAN等

[36]利用PCM在相变过程温度变化不明显的特性,有效控制电池在低温环境下的衰退。在低温下电池内的电解液会变得更加黏稠,从而导致电荷载体无法自由移动,以致电池内部的电阻增大,电流通过时产生的欧姆热加热电池。目前外部加热技术使用最多。帕尔帖(Peltier)效应是不同导体组成的回路通有电流时,不仅产生不可逆的焦耳热,还在不同导体的接头处,因电流方向不同会分别出现吸热、放热现象。利用帕尔帖效应这一特性给不同导体通电,形成高低温区加热电池。TROXLER等

[37]利用帕尔帖元件实现了对电芯温度梯度的控制。目前最常见的是正温度系数(positive temperature coefficient, PTC)加热方案,首先利用PTC加热水路向电池进行热量传递,电池模组温度从外到内上升,但其升温速度比较慢,热交换效率低。各个车企为应对低温环境,有不同的措施。特斯拉公司在车型上搭配了热泵空调,通过吸收空气中的热量来维持冬季的车内温度,达到省电的目的。北汽新能源公司利用低温下电芯内阻增大的特性,通过高频大电流脉冲充放电和全气候电池给电芯间镍片通电生热的方式,实现快速加热。比亚迪公司则是通过提升刀片电池的整体容量,同时采用智能电池温控系统进行低温加热、高温冷却、智能温度均衡和余热利用等,让电池处于合适的工作范围内;比亚迪海豚车型应用冷媒直冷技术,实现 -30℃的续航达成率在同品类车中最高。