0 引言

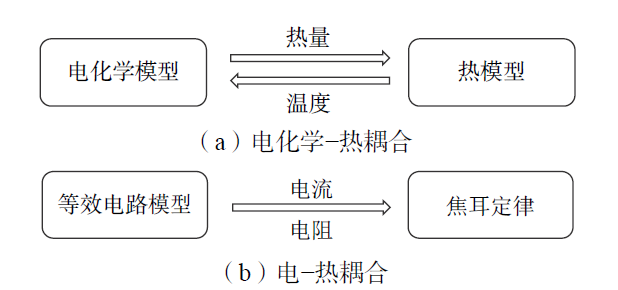

Fig. 1 Commonly used simulation modeling methods图1 常用的仿真建模方法 |

1 电池外部加热策略

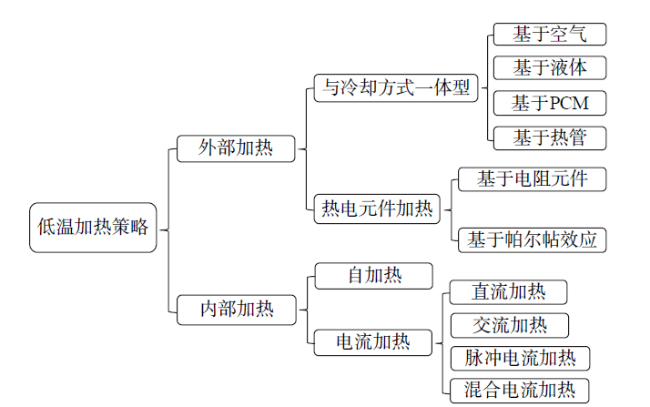

Fig. 2 Classification of low temperature heating strategies图2 低温加热策略的分类 |

1.1 与冷却方式一体型

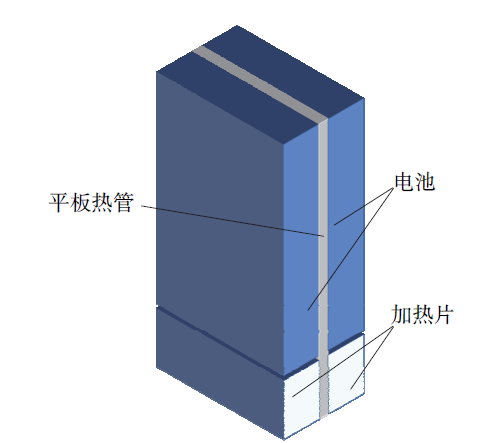

Fig. 3 Schematic diagram of the heat pipe based heating system图3 基于热管的加热系统结构示意图 |

1.2 热电元件加热型

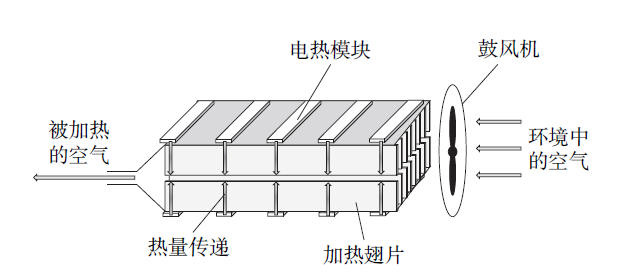

Fig. 4 Working principle of heating system based on Peltier element图4 基于帕尔帖元件的加热系统工作原理图 |

Table 1 Advantages and disadvantages of external heating strategies表1 外部加热策略的优点与缺点 |

| 加热策略 | 优点 | 缺点 |

|---|---|---|

| 基于空气 | 质量轻,结构简单 | 加热效率低 |

| 基于液体 | 加热效率高 | 质量重 |

| 基于PCM | 被动冷却,能耗低 | 储热时间、加热时间难以控制 |

| 基于热管 | 加热效率高 | 质量重、结构复杂 |

| 基于电阻元件 | 加热效率高 | 电池温差大 |

| 基于帕尔帖效应 | 结构简单 | 加热效率低 |

2 电池内部加热策略

2.1 电流加热策略

2.2 自加热型

Table 2 Advantages and disadvantages of internal heating strategies表2 内部加热策略的优点与缺点 |

| 加热策略 | 优点 | 缺点 |

|---|---|---|

| 直流加热 | 直流电流获取简单,成本低 | 加热效率较低,锂沉积 |

| 交流加热 | 加热效率高,温度均匀性较好,对电池寿命影响较小 | 需额外电气元件将直流电流转换为交流电流 |

| 脉冲电流加热 | 加热效率较高,温度均匀性较好 | 需额外电气元件将直流电流转换成脉冲电流,控制电路复杂 |

| 混合电流加热 | 加热效率较高,温度均匀性较好 | 需额外电气元件将直流转换成混合电流 |

| 自加热 | 加热效率高,无需额外电气设备 | 需改变电池自身结构,温度均匀性不佳 |