0 引言

1 材料与方法

1.1 实验装置与材料

1.2 运行条件

Table 1 The operating conditions for the desulfurization reactor during fermentation and the air injection conditions表1 脱硫反应器发酵运行条件与空气通入条件 |

| 运行阶段 | HRT/d | 运行天数/d | OLR/ [kg/(m3∙d)] | 空气通入量V1/(mL/d) | 空气通入流速/(mL/min) | 过量空气 倍数A① | 沼气 循环量② |

|---|---|---|---|---|---|---|---|

| 第一阶段 | 15 | 21 ~ 72 | 7.1 ± 0.7 | 200 ~ 240 | 0.14 ~ 0.17 | 5 | / |

| 第二阶段 | 10 | 73 ~ 173 | 10.5 ± 0.6 | 360 ~ 420 | 0.25 ~ 0.29 | 5 | / |

| 第三阶段 | 15 | 174 ~ 200 | 7.1 ± 0.7 | 144、216、288、360 | 0.10、0.15、0.20、0.25 | 2、3、4、5 | / |

| 第四阶段 | 15 | 201 ~ 230 | 7.1 ± 0.7 | 216 | 0.15 | 3 | 1 |

① A = V1/V0,其中V0表示进行原位生物脱硫时,去除H2S所需的全部生成单质硫所消耗的空气量,为理论空气通入量; ② 沼气循环量 = 日循环沼气量/日产沼气量。 |

1.3 化学分析方法与数据处理

2 结果与讨论

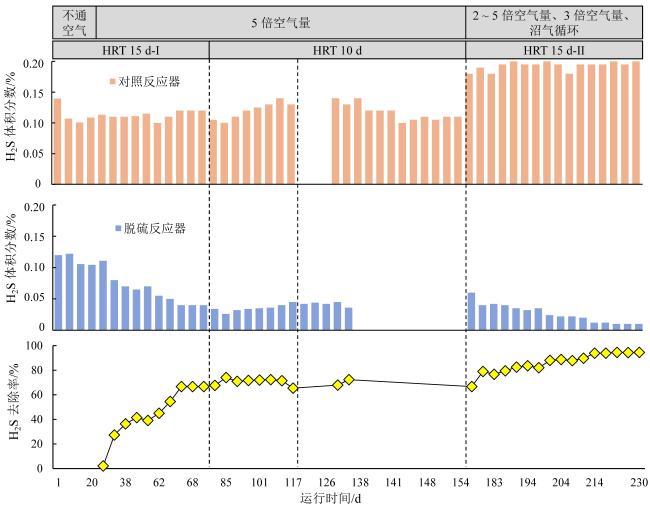

2.1 连续运行条件下H2S的去除效率

Fig. 1 Comparison of H2S concentration change and removal rate in two groups of reactors图1 两组反应器H2S浓度变化及去除率对比 |

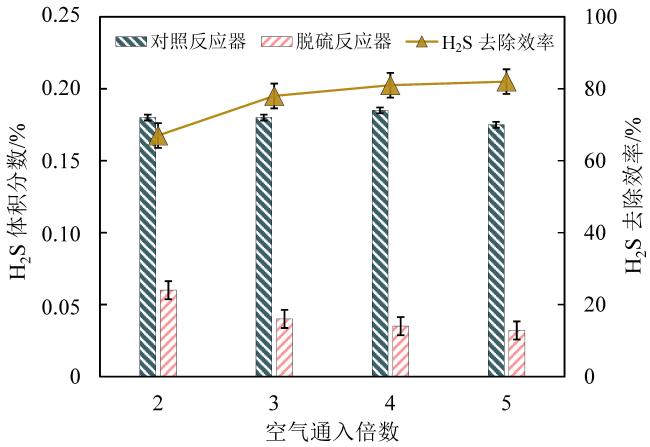

Fig. 2 Comparing the effects of H2S removal at different air injection图2 不同空气通入量对H2S去除效果的对比 |

Table 2 Effects of different air injection and biogas recirculation on the removal of H2S表2 不同空气通入量及沼气循环对H2S去除率的影响 |

| 沼气循环通入 | 空气通入倍数 | 空气通入速度/(mL/h) | (通入空气量/沼气量)/% | H2S体积分数/% | H2S去除率/% |

|---|---|---|---|---|---|

| 无 | / | / | / | 0.180 | / |

| 无 | 2 | 6 | 0.9 | 0.060 | 67 |

| 无 | 3 | 9 | 1.4 | 0.040 | 78 |

| 无 | 4 | 12 | 1.8 | 0.035 | 81 |

| 无 | 5 | 15 | 2.3 | 0.032 | 82 |

| 有 | 3 | 9 | 1.4 | 0.010 | 95 |

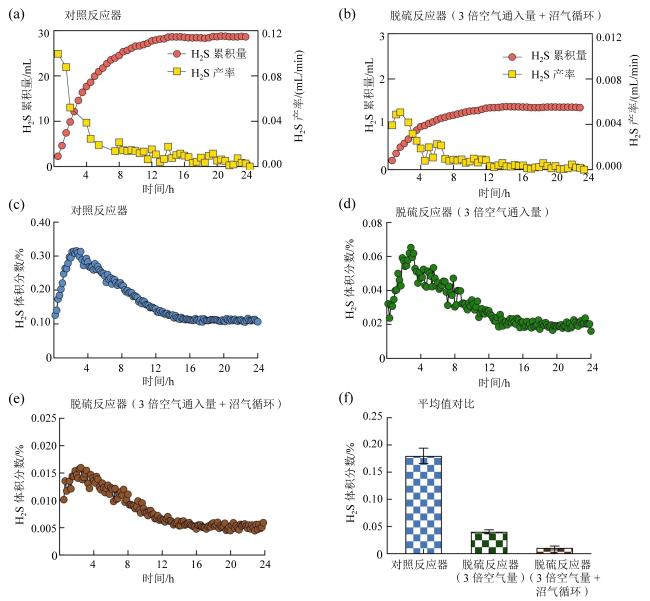

Fig. 3 Variation in H2S accumulation, yield, and concentration under different process conditions during a feeding cycle图3 一个进料周期内不同工艺条件H2S累积量、产率及浓度变化 |

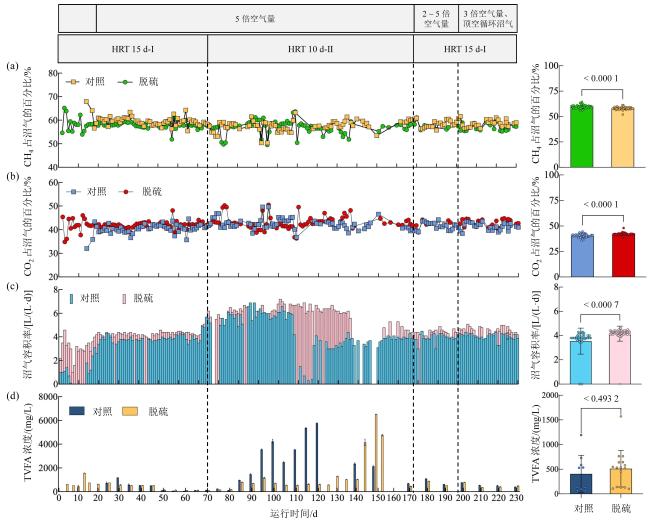

2.2 空气通入量对产甲烷性能的影响

Table 3 Comparison of fermentation performance between an HRT of 15 d in the control reactor and the desulfurization reactor表3 HRT 15 d对照反应器和脱硫反应器的发酵性能对比 |

| 反应器 | OLR/ [kg/(m3∙d)] | 沼气容积产气率/ [L/(L∙d)] | 甲烷产率/ (mL/g) a | CH4浓度/% | pH | TVFA浓度/ (mg/L) | 沼气顶空停留时间/h |

|---|---|---|---|---|---|---|---|

| 对照反应器 | 7.1 ± 0.7 | 3.8 ± 0.2 | 280 ± 5 | 60 ± 4 | 7.83 ± 0.04 | 510 ± 340 | 3.1 |

| 脱硫反应器 | 7.1 ± 0.7 | 4.2 ± 0.2 | 310 ± 5 | 58 ± 2 | 7.86 ± 0.06 | 530 ± 320 | 2.8 |

注:a表示甲烷产率以COD质量计。 |

Fig. 4 Comparison of fermentation performance of control and desulfurization reactors图4 对照反应器和脱硫反应器发酵性能对比 |

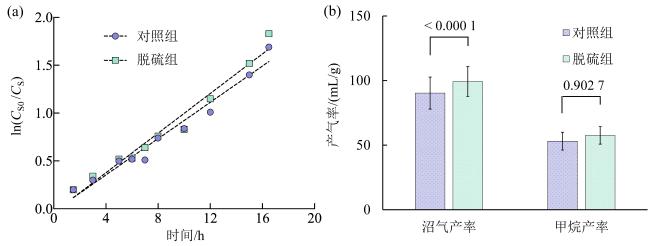

Fig. 5 Comparison of gas production from control and desulfurization reactors under HRT 15 d conditions: (a) first stage kinetic fitting for reactor methane production; (b) comparison of gas production rates图5 HRT 15 d条件下对照反应器和脱硫反应器产气对比:(a)反应器产甲烷一级动力学拟合;(b)产气率对比 |

2.3 通入空气量对有机酸高温分解的影响

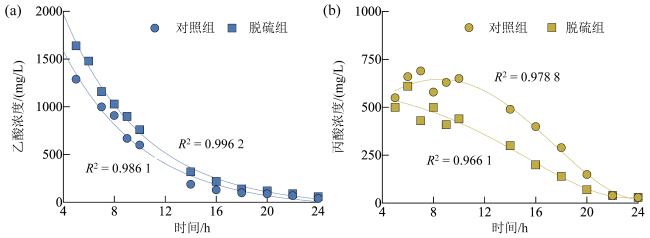

Fig. 6 Degradation pattern of acetic acid and propionic acid in two groups of reactors at HRT for 15 d图6 两组反应器在HRT 15 d条件下的乙酸和丙酸降解规律 |

Table 4 Two groups of reactors acetic acid and propionic acid degradation curve fitting parameters at HRT 15 d表4 HRT 15 d两组反应器乙酸和丙酸降解曲线拟合参数 |

| 组别 | 乙酸降解 | 丙酸降解(x0 = 15) | ||

|---|---|---|---|---|

| k | b | k | b | |

| 对照组 | -0.159 4 | 3 090.06 | -129.844 | 1 919.264 |

| 脱硫组 | -0.157 0 | 3 825.46 | 10.012 | 1 206.758 |

注:k为拟合函数的斜率,b为拟合函数的截距,x0 = 15表示拟合函数在运行时间为15 h时取点计算。 |