0 引言

1 实验方法

1.1 实验材料

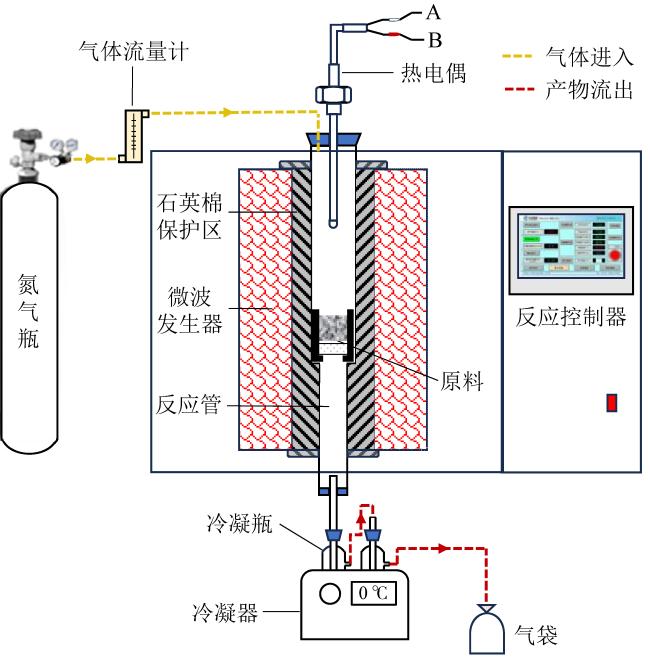

1.2 实验步骤

Fig. 1 Schematic diagram of microwave pyrolysis system图1 微波热解系统示意图 |

1.3 热解产物分析

1.4 单酚化合物分离仿真模拟

1.5 风机叶片热解经济效益分析

2 结果与讨论

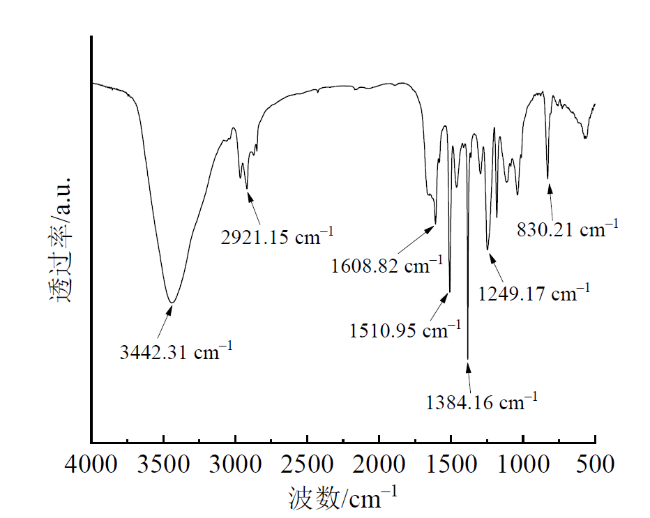

2.1 风机叶片环氧树脂基体测试分析结果

Table 1 Elemental analysis of waste wind turbine blades表1 废弃风机叶片元素分析 |

| 元素名称 | 含量/% |

|---|---|

| C | 23.751 |

| H | 2.711 |

| O | 3.927 |

| N | 1.115 |

| S | 0.724 |

| Cl | 0.154 |

Fig. 2 FTIR spectrum of waste wind turbine blade resin matrix图2 废弃风机叶片树脂基体红外光谱 |

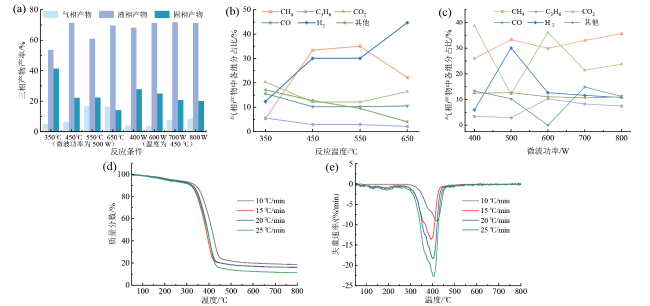

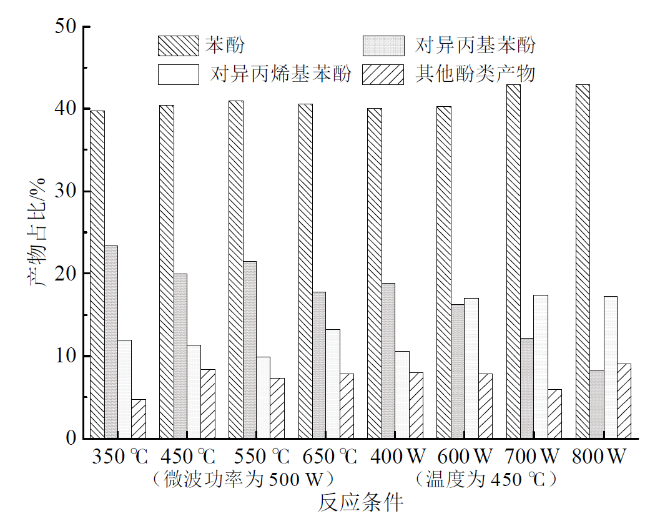

2.2 不同反应条件对环氧树脂热解产物分布的影响

Fig. 3 (a) Yields of three phase products of epoxy resin pyrolysis under different reaction conditions; (b) gas-phase product composition under different temperatures; (c) gas-phase product composition under different microwave powers; (d) thermogravimetric curves of epoxy matrixt; (e) thermogravimetric differential curves of epoxy matrixt图3 (a)不同反应条件下环氧树脂热解三相产物产率;(b)不同温度下气相产物组分;(c)不同微波功率下气相产物组分;(d)环氧树脂基体的热重曲线;(e)环氧树脂基体的热重微分曲线 |

Table 2 Soluble product fractions and relative proportions under different reaction conditions表2 不同反应条件下可溶性产物组分及相对丰度 |

| 产物名称 | 化学式 | 相对丰度/% | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 350β℃ 500 W | 450β℃ 500 W | 550β℃ 500 W | 650β℃ 500 W | 450β℃ 400 W | 450β℃ 600 W | 450β℃ 700 W | 450β℃ 800 W | ||

| 水 | H2O | 9.21 | 6.56 | 6.86 | 7.67 | 8.42 | 3.48 | 3.39 | 4.46 |

| 2-丙烯-1-醇 | C3H6O | 2.82 | 1.14 | 1.12 | 2.08 | 2.44 | 1.61 | 1.33 | 0.90 |

| 1茚醇 | C9H8O | — | — | — | 0.95 | 0.27 | — | 0.39 | 0.42 |

| 1-甲基-1H-吡咯 | C5H7N | 0.52 | — | — | — | — | 0.61 | — | — |

| 1,3,5-环庚三烯 | C7H8 | — | — | — | 0.85 | — | 0.76 | — | 0.30 |

| 1-甲基-4-(1-甲基乙烯基)苯 | C10H12 | — | — | — | — | — | 0.35 | 0.39 | 0.42 |

| 苯并呋喃 | C8H6O | — | 1.14 | 1.12 | 1.14 | 1.43 | 1.36 | 2.11 | 2.53 |

| 2-烯丙基苯酚 | C9H10O | 0.84 | — | — | — | — | 0.65 | 0.28 | 0.54 |

| 2-甲基-苯并呋喃 | C9H8O | — | 1.43 | 1.49 | — | 1.23 | 1.01 | 1.11 | 1.45 |

| 2-乙基-苯并呋喃 | C10H10O | — | — | — | — | 0.35 | 0.45 | 0.50 | — |

| 2,3-二氢-1H-茚-1-酮 | C9H8O | — | 1.00 | 1.04 | 3.31 | 0.99 | 3.23 | 1.94 | 1.87 |

| 2,3-二氢苯并呋喃 | C12H16O | 1.26 | — | 0.60 | 0.76 | — | 0.40 | — | — |

| 2,3-二甲基苯酚 | C8H10O | 0.84 | 3.64 | 2.98 | 3.69 | 3.78 | 3.53 | — | 3.20 |

| 苯酚 | C6H6O | 39.75 | 40.37 | 40.94 | 40.53 | 39.98 | 40.24 | 42.90 | 42.88 |

| 2-甲基苯酚 | C7H8O | 1.26 | 1.28 | 1.27 | 1.23 | 1.05 | 1.11 | 3.06 | 0.78 |

| 2-丙基苯酚 | C9H12O | 0.94 | 0.43 | 0.60 | 0.57 | 0.37 | 0.50 | — | — |

| 4-乙基-3-甲基苯酚 | C9H12O | — | 0.36 | — | — | 0.42 | 0.30 | 0.33 | 0.30 |

| 4-乙基苯酚 | C8H10O | 1.67 | 2.71 | 2.46 | 2.37 | 2.35 | 2.42 | 2.55 | 2.53 |

| 2-甲基-5-异丙基苯酚 | C10H14O | — | 1.71 | 1.86 | 1.42 | 1.78 | 1.06 | — | 0.48 |

| 4-异丙基苯酚 | C9H12O | 23.43 | 19.97 | 21.40 | 17.80 | 18.78 | 16.24 | 12.15 | 8.32 |

| 4-乙烯基苯酚 | C8H8O | — | 0.86 | — | — | 0.95 | 1.16 | 2.22 | 4.04 |

| 2-[(2-甲基-2-丙烯基)氧基]苯酚 | C10H12O2 | — | 0.86 | — | 1.04 | 0.90 | 1.21 | 1.33 | 1.27 |

| 4-异丙烯基苯酚 | C9H10O | 11.92 | 11.34 | 9.92 | 13.16 | 10.56 | 16.99 | 17.37 | 17.25 |

| 其他产物 | — | 5.54 | 5.20 | 6.34 | 1.42 | 3.95 | 1.31 | 6.65 | 6.03 |

Fig. 4 The proportion of main phenolic compounds under different reaction conditions图4 不同反应条件下主要酚类化合物占比 |

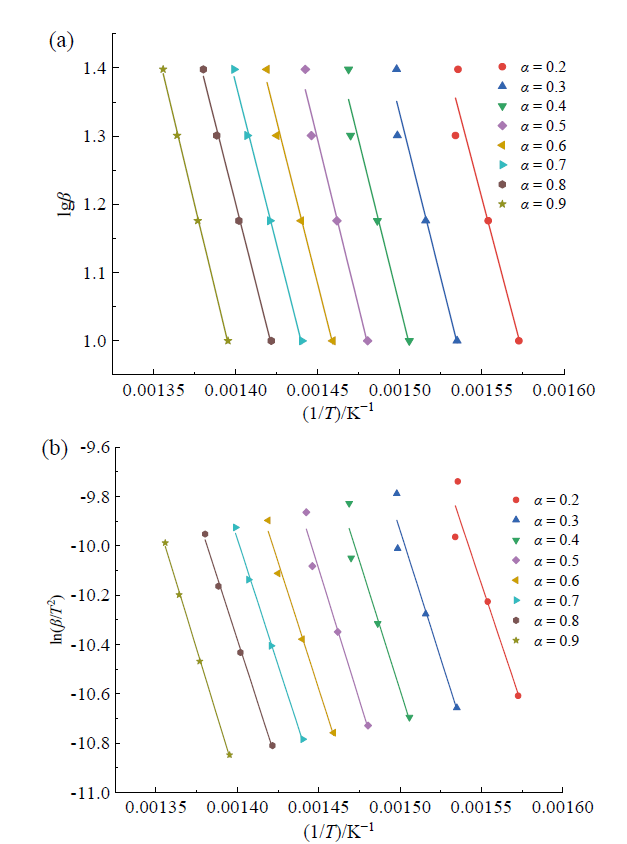

Fig. 5 Fitting results of pyrolysis kinetics of epoxy resin matrix: (a) FWO model; (b) KAS model图5 环氧树脂基体热解动力学拟合结果:(a)FWO模型;(b)KAS模型 |

Table 3 Calculated pyrolysis activation energy of epoxy resin matrix表3 环氧树脂基体热解活化能计算结果 |

| α | Ea/(kJ/mol) | R2 | |||

|---|---|---|---|---|---|

| FWO模型 | KAS模型 | FWO模型 | KAS模型 | ||

| 0.2 | 166.245 86 | 164.097 25 | 0.929 96 | 0.921 35 | |

| 0.3 | 174.771 31 | 172.801 28 | 0.951 56 | 0.945 67 | |

| 0.4 | 176.497 39 | 174.402 54 | 0.957 68 | 0.952 47 | |

| 0.5 | 178.913 80 | 176.745 16 | 0.978 67 | 0.976 00 | |

| 0.6 | 173.824 18 | 171.217 74 | 0.990 71 | 0.989 51 | |

| 0.7 | 172.440 81 | 169.604 48 | 0.997 05 | 0.996 69 | |

| 0.8 | 172.687 24 | 169.708 13 | 0.997 27 | 0.996 94 | |

| 0.9 | 182.027 83 | 179.308 84 | 0.998 90 | 0.998 79 | |

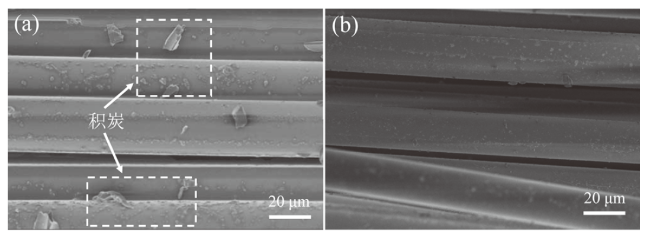

Fig. 6 SEM images of glass fibers from pyrolysis recovery: (a) before carbon removal; (b) after carbon removal图6 热解回收玻璃纤维SEM图:(a)除炭前;(b)除炭后 |

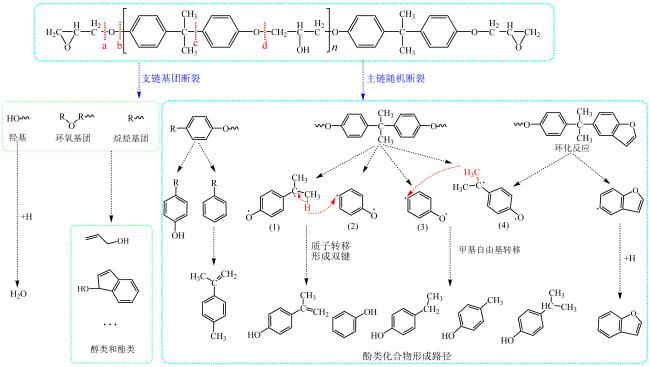

2.3 环氧树脂基体热解路径

Fig. 7 Pyrolysis path of wind turbine blade resin matrix图7 风机叶片环氧树脂基体分解路径 |

2.4 可溶性产物分馏Aspen Plus仿真分析

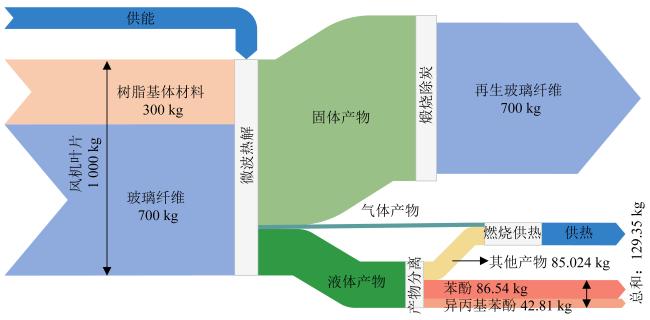

2.5 风机叶片热解经济效益分析

Fig. 8 Material flow analysis for pyrolytic recovery of one ton of waste wind turbine blades图8 1 t废弃风机叶片热解回收物质流分析 |

Table 4 Economic benefits analysis of pyrolytic recovery of one ton of waste wind turbine blades表4 1 t废弃风机叶片热解回收经济效益分析 |

| 处置成本/元 | 收益/元 | 利润/元 | ||||||

|---|---|---|---|---|---|---|---|---|

| 热解 | 再沸器 | 循环冷却水 | 处置补贴 | 苯酚 (产量86.54 kg, 售价8.5元/kg) | 再生纤维 (产量700 kg, 售价2.5元/kg) | 异丙基苯酚 (产量42.81 kg, 售价108元/kg) | ||

| 4 500 | 0 | 100 | 1 500 ~ 2 000 | 736 | 1 750 | 4 623 | 8 609 ~ 9 109 | |