0 引言

1 实验装置与方法

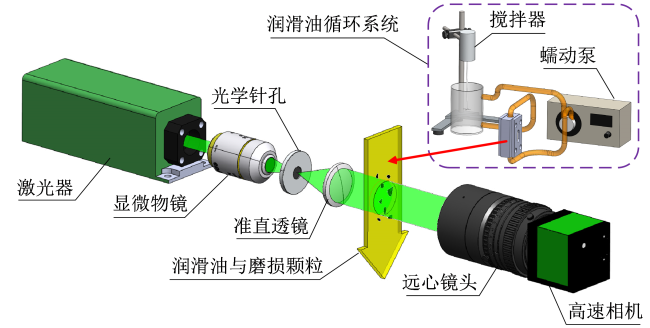

1.1 实验装置

Fig. 1 Schematic of the experimental system图1 实验系统结构图 |

1.2 实验方法

Table 1 Parameters of the experimental oil samples表1 实验组油液样本参数 |

| 使用铁粉规格/目 | 组别 | 磨粒质量浓度/(mg/mL) |

|---|---|---|

| 100 | 1-1 | 0.137 |

| 1-2 | 1.352 | |

| 200 | 2-1 | 0.164 |

| 2-2 | 0.165 | |

| 2-3 | 0.625 | |

| 2-4 | 0.787 | |

| 300 | 3-1 | 0.048 |

| 3-2 | 0.091 | |

| 3-3 | 0.138 | |

| 3-4 | 0.184 | |

| 3-5 | 0.228 | |

| 3-6 | 0.268 | |

| 3-7 | 0.313 | |

| 3-8 | 0.359 | |

| 3-9 | 0.408 | |

| 3-10 | 0.454 | |

| 500 | 4-1 | 0.016 |

| 4-2 | 0.031 | |

| 4-3 | 0.048 | |

| 4-4 | 0.063 | |

| 4-5 | 0.078 | |

| 4-6 | 0.094 | |

| 1 000 | 5-1 | 0.008 |

| 5-2 | 0.015 | |

| 5-3 | 0.020 | |

| 5-4 | 0.033 |

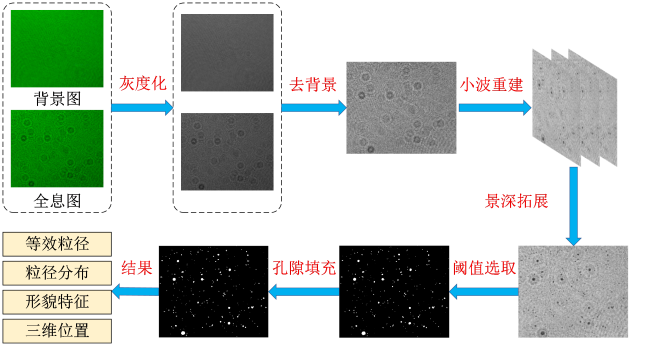

1.3 数据处理

Fig. 2 Flowchart of hologram processing图2 全息图处理流程 |

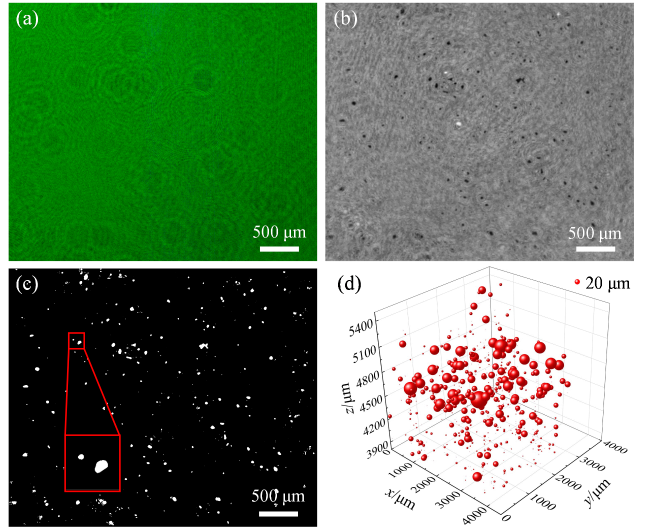

Fig. 3 (a) Raw hologram; (b) depth-of-field extended image; (c) binary image; (d) 3D distribution of wear particles in the measurement volume图3 (a)原始全息图;(b)景深拓展图;(c)二值化图像;(d)磨粒在测量体积内的三维分布 |

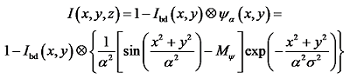

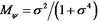

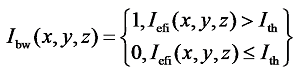

为去噪后全息图的强度分布,

为去噪后全息图的强度分布,  为校正的小波函数;

为校正的小波函数;  为尺度参数;

为尺度参数;  为窗函数的带宽因子。调零参数

为窗函数的带宽因子。调零参数  ,使得

,使得  平均值为零。采用上述重建方法,可获得一系列不同深度的重建图像。

平均值为零。采用上述重建方法,可获得一系列不同深度的重建图像。

为颗粒图像的面积,通过颗粒占据的像素点数目来求取。

为颗粒图像的面积,通过颗粒占据的像素点数目来求取。2 实验结果与分析

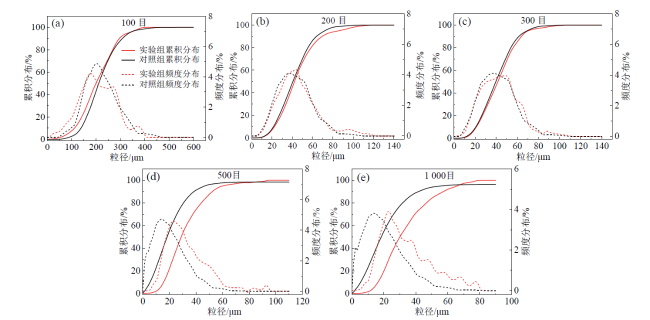

2.1 粒度分布测量结果比较

Fig. 4 Comparison of particle size distributions measured by holographic method and laser particle size analyzer图4 全息测量与激光粒度仪测量的粒度分布对比 |

Table 2 Median diameter Dv50 and error analysis表2 中位径Dv50及误差分析 |

| 组别 | 实验组Dv50/μm | 对照组Dv50/μm | 绝对误差/ μm | 相对误差/ % |

|---|---|---|---|---|

| 100目 | 199.69 | 211.40 | 11.71 | 5.54 |

| 200目 | 42.12 | 40.55 | 1.57 | 3.87 |

| 300目 | 41.65 | 39.75 | 1.90 | 4.78 |

| 500目 | 28.95 | 18.36 | 10.59 | 57.68 |

| 1 000目 | 30.04 | 18.39 | 11.65 | 63.34 |

2.2 磨粒浓度影响分析

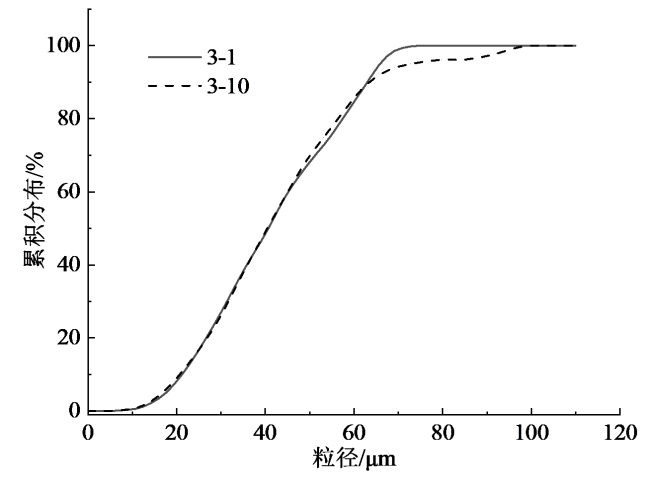

Fig. 5 Comparison of cumulative particle size distribution curves between the sample 3-1 and 3-10图5 实验组3-1和3-10粒径累积分布曲线对比 |

Table 3 Results of parallel experiments of 300 mesh iron powder under similar wear particle concentration表3 相近磨粒浓度下300目铁粉平行实验测量结果 |

| 实验组号 | 实验次数 | 磨粒质量浓度/ (mg/mL) | Dv10/μm | Dv50/μm | Dv90/μm |

|---|---|---|---|---|---|

| 1 | 1 | 0.187 | 19.83 | 38.57 | 59.90 |

| 2 | 0.180 | 21.92 | 39.20 | 59.00 | |

| 3 | 0.186 | 17.30 | 36.13 | 56.15 | |

| 2 | 1 | 0.313 | 19.24 | 37.20 | 56.18 |

| 2 | 0.308 | 18.86 | 37.02 | 60.91 | |

| 3 | 0.311 | 19.25 | 38.93 | 61.21 |

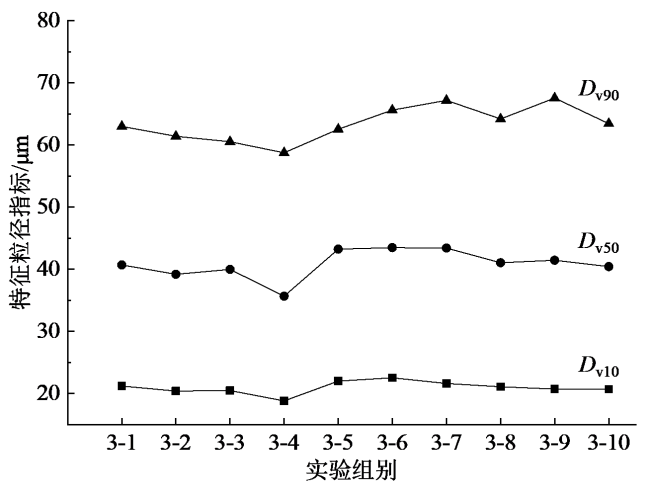

Fig. 6 Characteristic particle size variation diagram of samples 3-1 to 3-10图6 实验组3-1至3-10特征粒径变化图 |

2.3 磨粒形貌特征分析

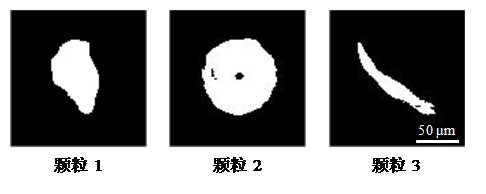

Fig. 7 Morphology of wear particles图7 磨粒形貌 |

Table 4 Analysis of wear particle morphology characteristic parameters表4 磨粒形貌特征参数分析结果 |

| 磨粒 | 面积/μm2 | 长轴/μm | 短轴/μm | 圆形度 |

|---|---|---|---|---|

| 颗粒1 | 3 769.00 | 91.98 | 54.38 | 0.81 |

| 颗粒2 | 6 943.36 | 95.59 | 92.70 | 0.96 |

| 颗粒3 | 1 778.00 | 135.92 | 22.04 | 0.26 |