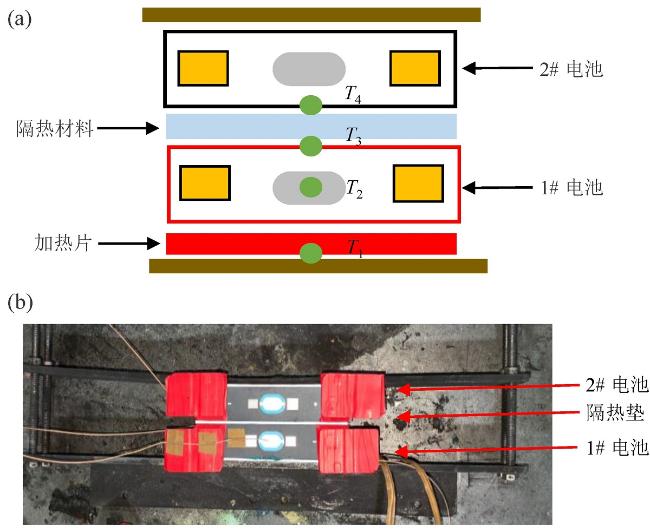

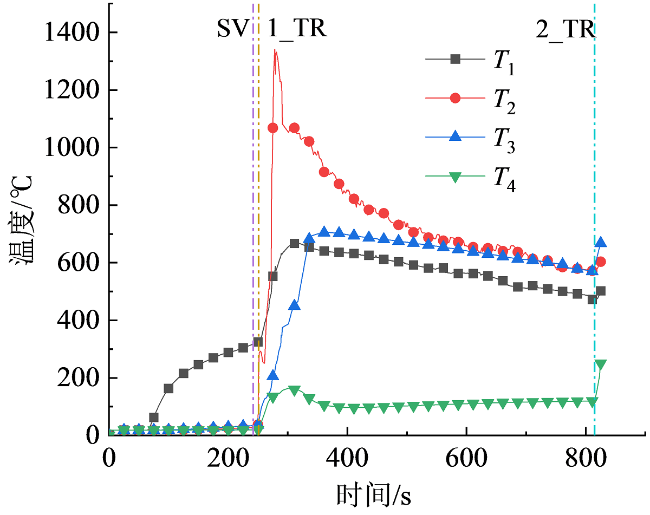

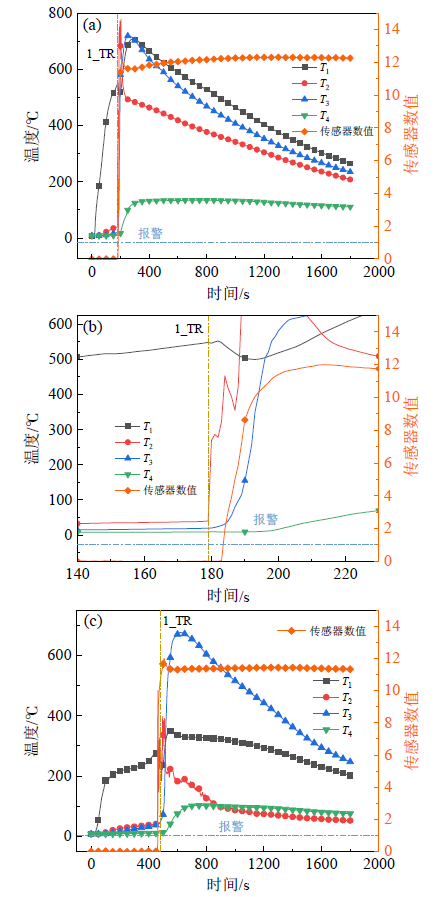

图3展示了采用2.5 mm相变隔热材料时电池热失控的传播特征,其对应的热失控传播过程中的各测温点的温度变化曲线如

图4所示。在实验开始后,加热板温度迅速上升,受其影响,1# 电池温度持续缓慢上升,其内部逐渐发生固体电解质界面(solid electrolyte interface, SEI)膜分解、负极材料与电解液反应、隔膜解体等化学反应

[3],导致电池内部温度进一步上升。随后电解液发生分解,系列副反应的发生释放出大量气体,使电池内部压力急剧上升。当压力积累至超过电池安全阀开启压力时,出现安全喷射(safety venting, SV)行为,大量高压气体和电解液将冲破电池安全阀并伴随有剧烈的响声。由于安全阀上方的散热强度优于电池间的强度,此时1# 电池的安全阀上方温度

T2为27.7 ℃、后表面温度

T3为34.6 ℃,可观察到箱体上的防爆阀被打开后喷出大量白色烟气,其主要成分为热失控后的电池内部自分解反应产生的可燃气体及固体颗粒。由于开阀后的高速喷发气体带走了部分热量,

T3存在短时下降,经过约8 s后(加热开始第251 s),1# 电池内部出现剧烈的副反应,自产热使其后表面温度迅速上升,放热达到不可逆状态,最终发生热失控,此时关闭电源停止加热,并立即开启水泵。在箱体水循环启动条件下,1# 电池温度仍然持续快速上升,且喷发出的高温烟气超过800 ℃。显然,此时靠近加热片的1# 电池前端的卷芯首先发生热失控,其内部温度显著高于后表面温度

T3。受电池前端传热的影响,加热片在停止加热后温度依然上升,随着1# 电池内部产热量进一步增加,后表面温度

T3升高至超出加热片的温度

T1。下游的2# 电池受到加热片和1# 电池产热的影响,其温度也随之升高,向环境的散热无法抑制来自上游的热传导和自身内部产热的热量积聚,在1# 电池热失控后562 s,安全阀打开,并在3 s后2# 电池也发生热失控,喷发出大量气体和火星,此时停止数据采集并对箱体进行液氮喷淋开展消防冷却。