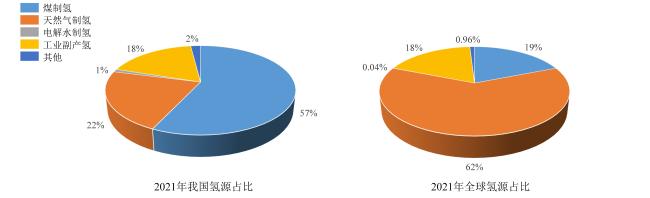

0 引言

1 主流低温电解水制氢技术

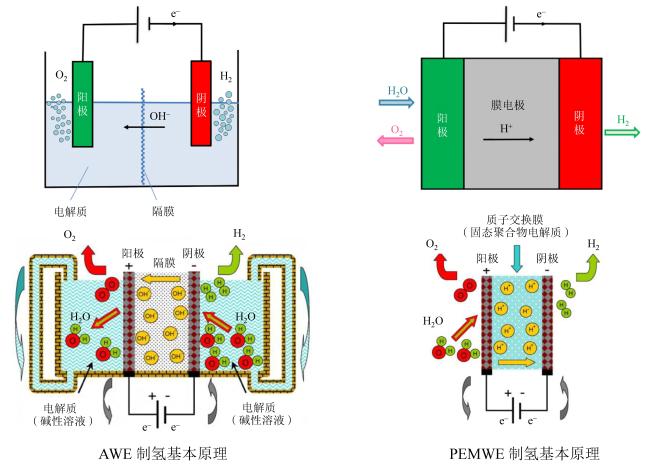

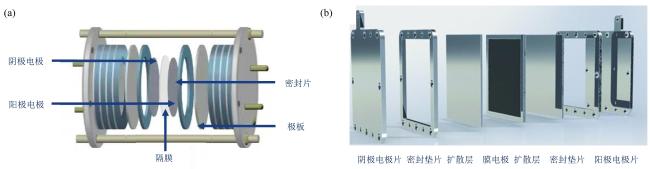

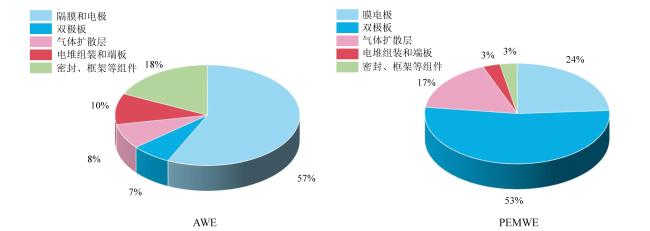

1.1 碱性电解水制氢技术

1.2 质子交换膜电解水制氢技术

2 主流低温电解水制氢技术关键指标对比分析

表1 我国主流电解水技术的主要参数[6,17,26,37-38]Table 1 Main parameters of mainstream water electrolysis in China[6,17,26,37-38] |

| 技术类型 | 制氢成本①/ (元/kg) | 电解槽直流能耗②/(kW⋅h/m3) | 电流密度③/ (A/cm2) | 功率波动范围/% | 纯化前氢气纯度/% | 隔膜 | 工作温度/℃ | 冷启动时间 | 热启动 时间 | 商业化程度 | 系统压力/ MPa |

|---|---|---|---|---|---|---|---|---|---|---|---|

| AWE | 26 ~ 29 | 4.2 ~ 4.5 (0.25 A/cm2) | 0.3 ~ 0.5 | 10 ~ 120 | ~ 99.90 | PPS、改性PPS及Zirfon为主 | 70 ~ 90 | 1 ~ 2 h | 1 ~ 5 min | 充分 | 1.0 ~ 3.0 |

| PEMWE | 37 ~ 43 | 4.2 ~ 4.8 (2.0 A/cm2) | 1.0 ~ 4.0 | 5 ~ 135 | ~ 99.99 | PEM | 60 ~ 80 | 5 ~ 10 min | < 5 s | 初步 | 1.5 ~ 3.8 |

①以直流能耗占总能耗的90%,电价0.4元/(kW⋅h),AWE制氢电费占制氢成本的70%,PEMWE制氢电费占制氢成本的50%估算制氢成本[39]。 ②对于AWE制氢,考虑目前市场上主流电解槽的运行电流密度(约0.25 A/cm2),同时结合团体标准《碱性水电解制氢系统“领跑者行动”性能评价导则》(T/CAB 0166-2022)[37],选取2.5 A/cm2下的直流电耗进行对比;此外,表1中直流能耗范围主要基于依托上述标准开展电解槽测评及制氢装备企业的调研;对于PEMWE制氢,同样考虑目前市场上主流电解槽的运行电流密度(约2.0 A/cm2),同时基于行业主要PEM电解制氢装备企业调研,故选取该电密下的直流电耗进行分析。 ③考虑商业化电解槽目前行业内普遍接受的最高平均小室电压约为2.0 V,表中选取2.0 V下的电流密度为对比前提。 |