0 引言

1 循环流化床锅炉水冷壁磨损机理

1.1 水冷壁磨损理论

1.2 水冷壁易磨损位置及产生原因

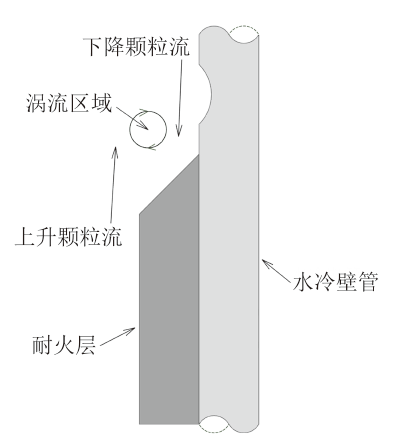

Fig. 1 The transition area between refractory layer and water wall tube图1 耐火层和水冷壁管过渡区域 |

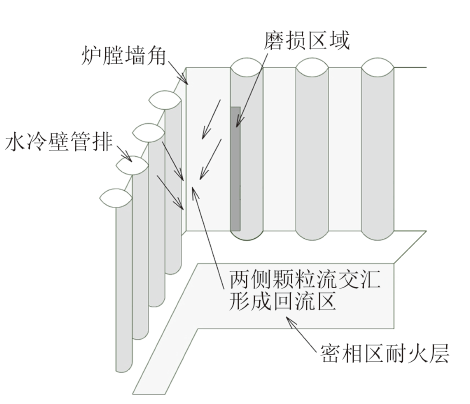

Fig. 2 The corner area of water wall图2 水冷壁角落区域 |

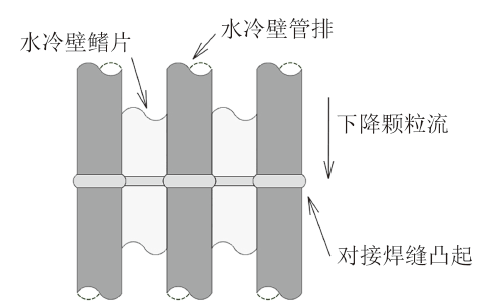

Fig. 3 The irregular area of water wall图3 水冷壁不规则区域 |

1.3 水冷壁磨损影响因素

1.4 水冷壁磨损控制措施

2 磨损模型

2.1 单颗粒撞击磨损模型和颗粒摩擦磨损模型

2.2 多颗粒磨损模型

2.3 磨损模型和颗粒离散相气固流场数值计算结合

2.4 磨损模型与欧拉双流体模型或欧拉-拉格朗日模型相结合

2.5 人工智能预测模型

2.6 常用磨损模型分析

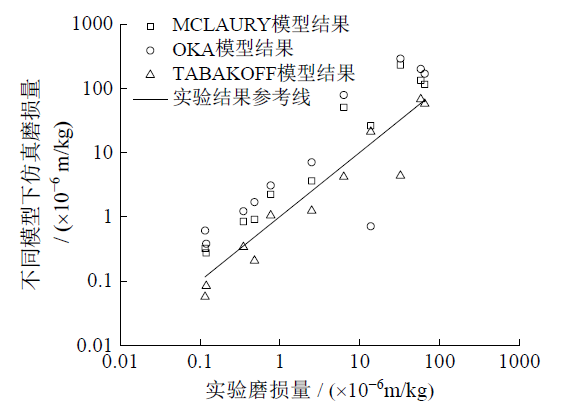

Fig. 4 Comparison between experimental results and simulation results of different models图4 实验结果与不同模型仿真结果对比图 |