0 引言

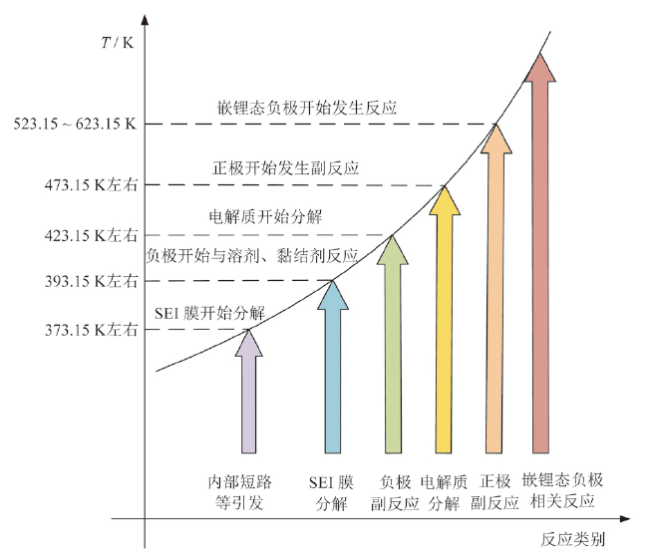

1 热失控机理

1.1 热失控发展过程

Fig. 1 The development of thermal runaway of lithium-ion batteries图1 锂离子电池热失控发展示意图 |

1.2 热失控产热机理

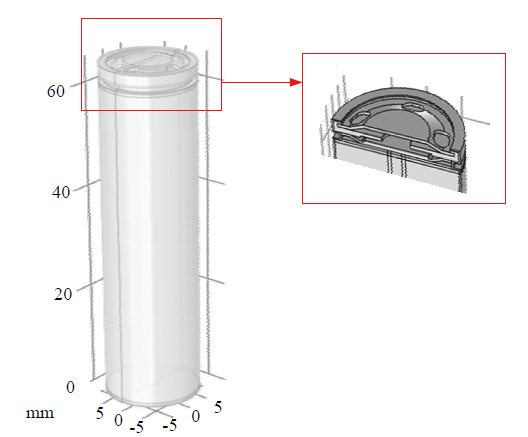

2 模型构建

2.1 几何模型构建

Fig. 2 Geometric model of lithium-ion batteries图2 锂离子电池几何模型 |

Table 1 Electrochemical reaction parameter values表1 电化学反应参数值 |

| 电池结构 | 扭曲布鲁格曼系数 | 初始电解质盐浓度 / (mol/m3) | 电解质相体积分数 | 固相体积分数 | 厚度 / μm | 粒子半径 / μm | 交换电流密度 / (A/m2) |

|---|---|---|---|---|---|---|---|

| 正极 | 2.98 | / | 0.517 | 0.46 | 71.5 | 2.5 | 17.44 |

| 正极集流体 | / | / | / | / | 15.0 | / | / |

| 交换膜 | 3.15 | 1 200 | 0.560 | / | 16.0 | / | / |

| 负极集流体 | / | / | / | / | 10.0 | / | / |

| 负极 | 2.50 | / | 0.590 | 0.41 | 75.0 | 2.5 | 0.96 |

Table 2 Material thermophysical property parameter values表2 材料热物性参数值 |

| 电池结构 | 密度 / (kg/m3) | 比热容 / [J/(kg∙K)] | 导热系数 / [W/(m∙K)] |

|---|---|---|---|

| 正极 | 2 791.0 | 398.57 | 0.7628 |

| 正极集流体 | 2 700.0 | 903.00 | 238.0000 |

| 交换膜 | 1 122.4 | 885.46 | 0.4020 |

| 负极集流体 | 8 900.0 | 385.00 | 398.0000 |

| 负极 | 1 647.7 | 668.17 | 0.6919 |

2.2 热失控模型构建

Table 3 Side reaction parameter values表3 副反应参数值 |

| 参数 | 数值 | 单位 |

|---|---|---|

| Hsei | 2.570×105 | J/kg |

| Hneg | 1.714×105 | J/kg |

| Hpos | 1.947×105 | J/kg |

| Hele | 6.200×105 | J/kg |

| Ea,sei | 1.38×105 | J/mol |

| Ea,neg | 1.32×105 | J/mol |

| Ea,pos | 9.90×104 | J/mol |

| Ea,ele | 2.70×105 | J/mol |

| Wsei | 1.947×105 | kg∙m3 |

| Wneg | 220.000 | kg∙m3 |

| Wpos | 520.000 | kg∙m3 |

| Wele | 334.000 | kg∙m3 |

| α0 | 0.04 | 1 |

| Asei | 1.66×1015 | s-1 |

| Aneg | 2.50×1013 | s-1 |

| Apos | 2.00×103 | s-1 |

| Aele | 5.14×1025 | s-1 |

| msei | 1 | 1 |

| mneg | 1 | 1 |

| mpos | 1 | 1 |

| mele | 1 | 1 |

| Csei0 | 0.15 | 1 |

| Cneg0 | 0.75 | 1 |

| Cele0 | 1 | 1 |

| tsei0 | 0.033 | 1 |

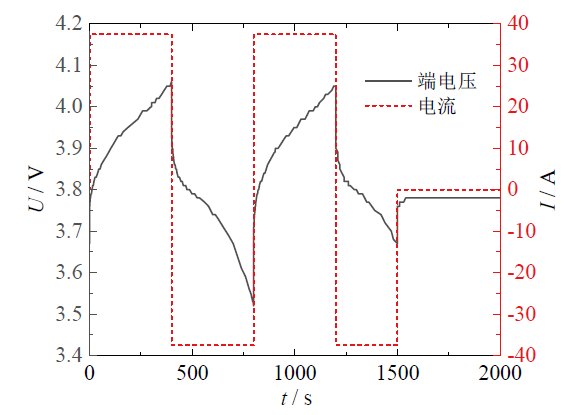

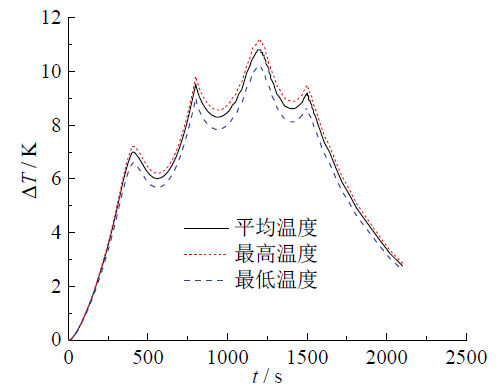

3 仿真实验分析

3.1 电化学性能分析

Fig. 3 Battery end voltage and current change curve in the 1 C charge and discharge cycle图3 1 C充放电循环中电池端电压和电流变化曲线 |

Fig. 4 Battery temperature change curve in the 1 C charge and discharge cycle图4 1 C充放电循环中电池温度变化曲线 |

3.2 热性能分析

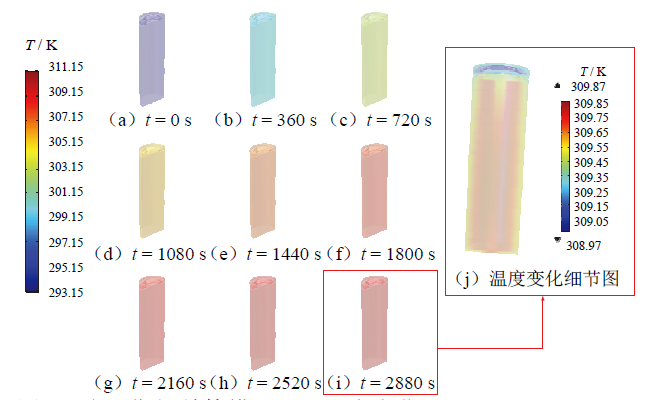

Fig. 5 Temperature change of the 3 D model interface during charging图5 充电期间单体模型界面温度变化 |

3.3 热失控影响因素分析

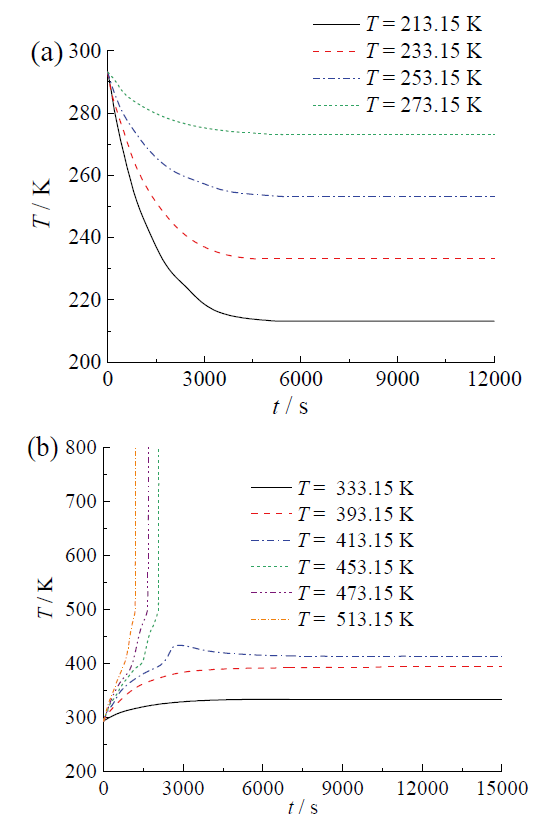

Fig. 6 Battery temperature change curve in a low-temperature (a) and high-temperature (b) heating environment图6 低温(a)和高温(b)加热环境下的电池温度变化曲线 |

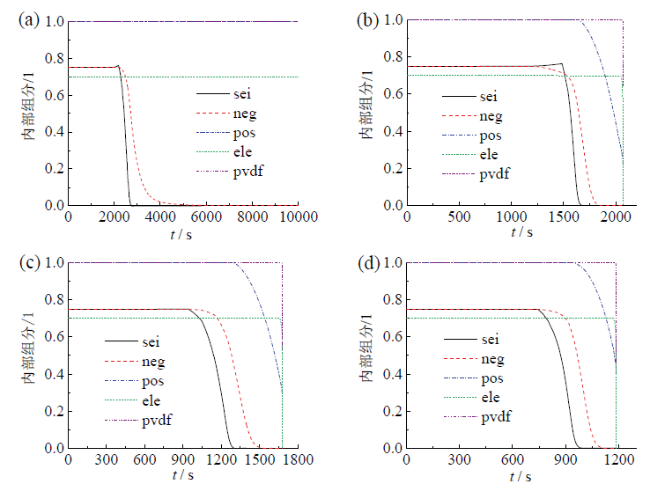

Fig. 7 Change curve of internal components in high temperature environment: (a) ambient temperature of 413.15 K; (b) ambient temperature of 453.15 K; (c) ambient temperature of 473.15 K; (d) ambient temperature of 513.15 K图7 高温环境下电池内部组分变化曲线:(a)环境温度为413.15 K;(b)环境温度为453.15 K;(c)环境温度为473.15 K;(d)环境温度为513.15 K |

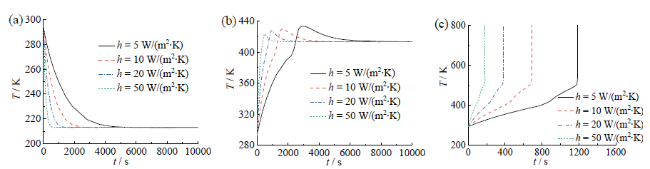

Fig. 8 Battery temperature change curve under different heat transfer coefficients: (a) ambient temperature of 213.15 K; (b) ambient temperature of 413.15 K; (c) ambient temperature of 513.15 K图8 不同传热系数下电池温度变化曲线:(a)环境温度为213.15 K;(b)环境温度为413.15 K;(c)环境温度为513.15 K |

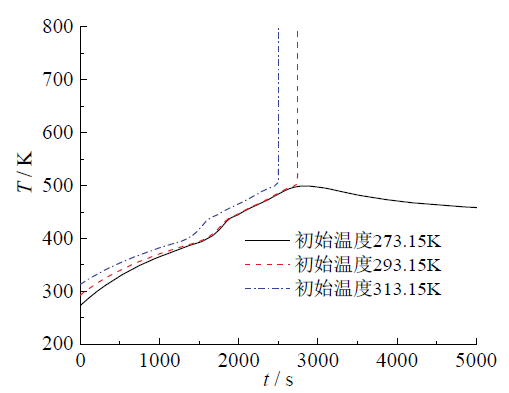

Fig. 9 Battery temperature change curve at different initial temperatures图9 不同初始温度下电池温度变化曲线 |

4 可延缓热失控装置设计

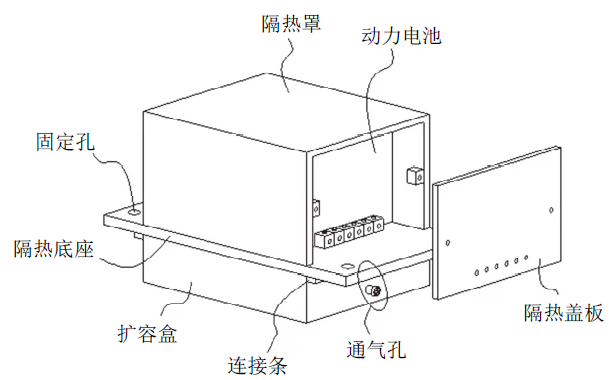

Fig. 10 Thumbnail plots of devices that can delay thermal runaway图10 可延缓热失控的装置缩略图 |