0 引言

1 实验部分

1.1 实验材料

1.2 磷/锡复合碳纤维制备

1.3 NCM811电极片的制备

1.4 材料表征

1.5 电化学性能测试

2 结果与讨论

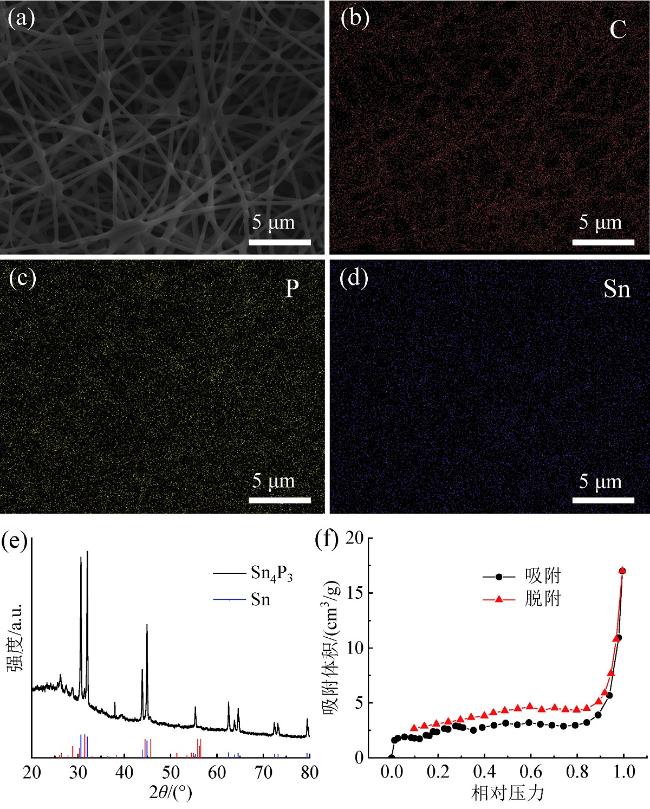

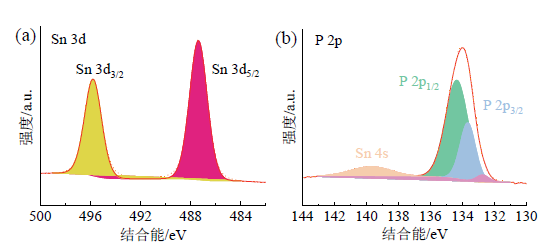

2.1 CFs@Sn-P结构表征

图1 CFs@Sn-P的SEM图(a)、元素分布情况(b ~ d)、XRD图(e)和氮气吸脱附曲线(f)Fig. 1 SEM image (a), EDS mappings of elements (b-d), XRD pattern (e), and N2 adsorption-desorption isothermals (f) of CFs@Sn-P |

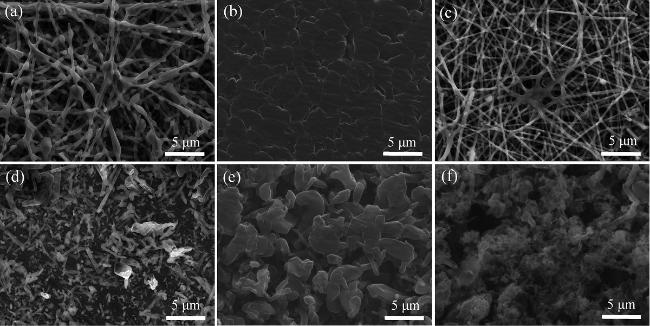

2.2 CFs@Sn-P中锂沉积/剥离过程

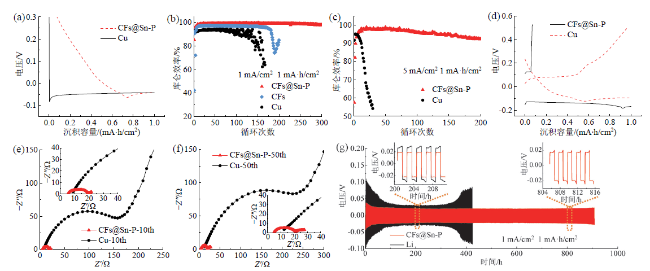

2.3 CFs@Sn-P在半电池中的循环性能

图4 CFs@Sn-P和铜箔在半电池中循环性能测试:(a)成核过电位对比;(b、c)1 mA/cm2和5 mA/cm2下的循环库仑效率;(d)充放电曲线;(e、f)循环10圈和50圈后的EIS阻抗谱图;(g)对称电池循环性能Fig. 4 The cycling performance of CFs@Sn-P and Cu foil in half cells: (a) comparison of nucleation voltage; (b, c) Coulombic efficiency at 1 mA/cm2 and 5 mA/cm2; (d) the charge-discharge curves; (e, f) the EIS spectra of half cells after 10 and 50 cycles; (g) galvanostatic cycling of symmetric cells |